116

AUTOMAZIONE OGGI 394

SOLUZIONI SOFTWARE PER L’INDUSTRIA

esperienze

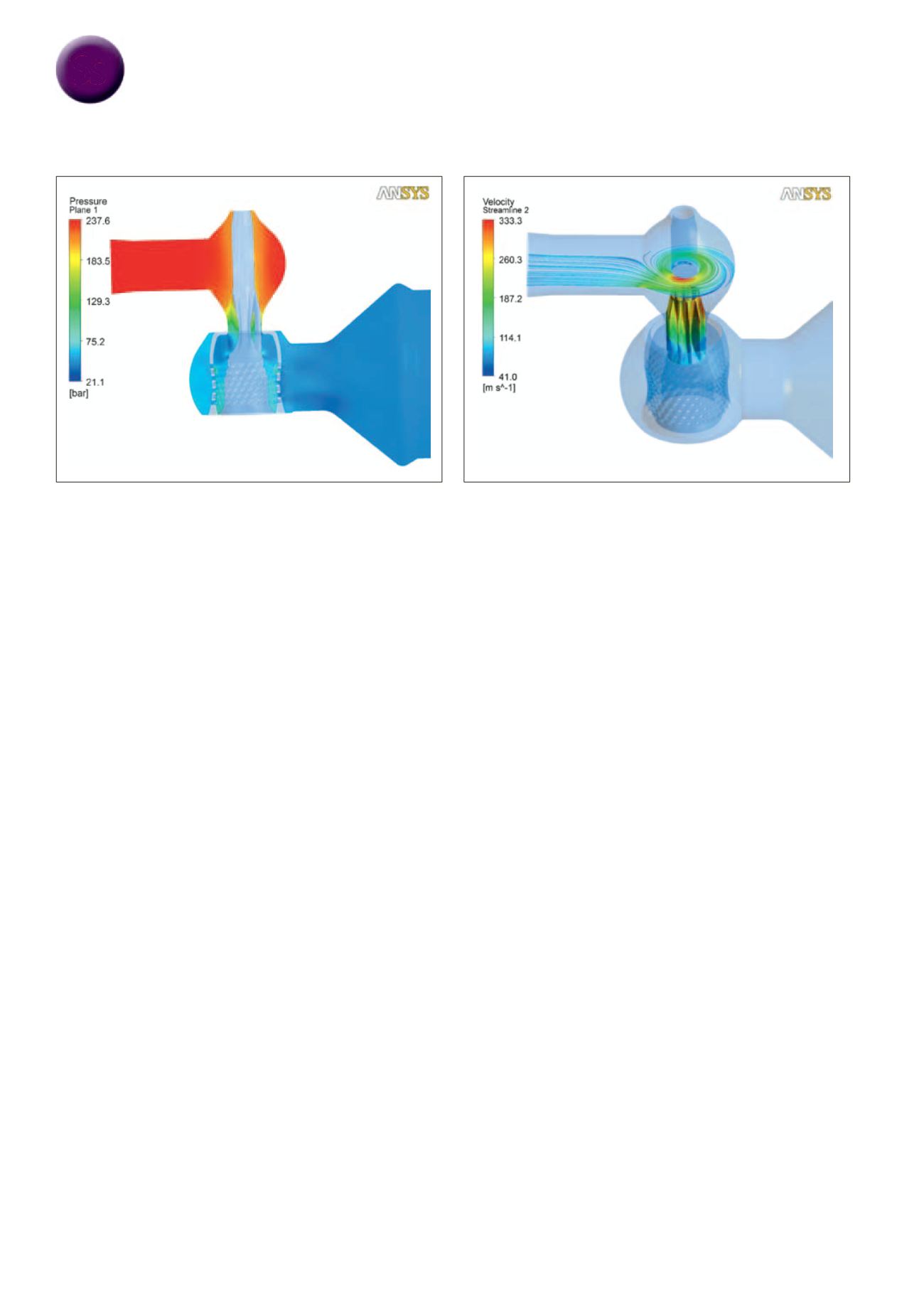

stare fisicamente queste condizioni è seriamente limitata

dal costo di ricreare le condizioni di lavoro dell’impianto,

ma anche dal fatto che la realizzazione di tali prove speri-

mentali consentirebbe la raccolta di un numero limitato di

informazioni. Non sarebbe infatti possibile osservare con

assoluta precisione cosa accade all’interno della valvola,

nemmeno cercando di guardare solo i flussi al suo ingresso

e uscita. Anche impiegando tecniche di simulazione, ricre-

are le condizioni di desuperheating è molto difficile. Nella

maggior parte dei problemi di fluidodinamica, infatti, è suf-

ficiente assumere che un fluido abbia una densità costante

o che obbedisca alla legge dei gas ideali, ma qui la caduta

di pressione è talmente ampia che non si può semplificare

il problema e bisogna trattare il gas come reale per poter

ottenere dei risultati attendibili e prevedere fedelmente la

distribuzione di temperatura nella valvola. Ansys CFX offre

la possibilità di modellare un gas reale e di ottenere risul-

tati molto precisi in condizioni critiche. L’impiego di que-

sti modelli consente anche di prevedere accuratamente il

comportamento di fluidi durante i cambi di fase. La prima

sfida del team di ingegneri CCI è stata quella di determinare

il flusso all’ingresso della valvola. Mentre possono essere

facilmente misurati il flusso di ingresso, la temperatura e

la pressione, in passato era praticamente impossibile va-

lutare la distribuzione di velocità alla sezione del condotto

che si innesta sulla valvola. La condotta infatti si piega in

varie direzioni per ragioni di layout di progetto e il risul-

tato è che il flusso di fluido arriva all’ingresso della valvola

con un profilo di velocità non uniforme, e questo può avere

delle ripercussioni sulle prestazioni della valvola stessa. Per

risolvere questo problema, le condotte di ingresso sono

state simulate separatamente. Le condizioni al contorno

sono poi state esportate in Ansys CFX per simulare il flusso

di ingresso alla valvola.

Gli ingegneri di CCI hanno iniziato a simulare la valvola con

un modello CAD esistente realizzato con SolidWorks. La

geometria della valvola è complessa, con molti stadi che

hanno il compito di assorbire le enormi pressioni a cui viene

sottoposta. Il primo stadio è anche il più critico, essendo

quello che deve sopportare il carico termico maggiore, e

quindi deve essere simulato con un’altissima precisione.

Il processo di simulazione ha richiesto l’impiego di Ansys

Icem CFD per creare una mesh esaedrica molto fine, adatta

alla precisione che si rendeva necessaria per questa parte

del manufatto. Il flusso che passa attraverso la valvola si

divide poi in due parti: uno raggiunge l’area di caduta di

pressione e l’altro la zona dove avviene il fenomeno di raf-

freddamento dei flussi. La simulazione in transitorio ha ri-

velato che le condizioni del flusso all’interno della valvola

erano molto diverse da quelle che si immaginavano. Gli

ingegneri hanno trasferito facilmente il carico dovuto alla

pressione e la coppia equivalente dalla simulazione fluido-

dinamica ad Ansys Mechanical e hanno eseguito una simu-

lazione strutturale dei componenti principali della valvola.

Le informazioni ottenute hanno consentito di progettare

e costruire dei componenti che, gestiti come un kit per

retrofit, sono stati poi installati su valvole già esistenti e

in funzione sugli impianti. Grazie alla simulazione è stato

possibile aggiornare le valvole delle turbine in poche set-

timane, invece dei 6-12 mesi che ci si attendeva con l’im-

piego di metodologie tradizionali. La riduzione dei costi di

sviluppo è stata notevole, ma ancor più importante è aver

centrato l’obiettivo di aver reso dei componenti critici più

sicuri e affidabili, adatti a operare in nuove condizioni di

impiego ben più impegnative rispetto al passato.

Ansys

www.ansys.com/it-ITS

SI

Le valvole di by pass producono una riduzione di pressione

molto elevata, nell’ordine dei 200 bar

La geometria della valvola è complessa, con molti stadi che

hanno il compito di assorbire le enormi pressioni a cui viene

sottoposta