62

Giugno/Luglio 2017

Automazione e Strumentazione

La soluzione

Il sistema di antenna del VEGAPULS 64 è

incapsulato in PTFE o PEEK, per cui non

si creano cavità che potrebbero favorire la

formazione di depositi di prodotto.

La superficie del materiale è fine-

mente trattata con utensili diamantati,

per cui è meno soggetta ad adesioni

di prodotto. Inoltre, speciali algoritmi

del software sopprimono i segnali

di disturbo provocati da adesioni sul

sistema di antenna. Grazie all’ele-

vato campo dinamico del sensore,

l’attenuazione del segnale causata

da depositi di prodotto viene ampia-

mente compensata. In tal modo è possibile

il rilevamento preciso del livello anche in

caso di imbrattamento del sensore.

I benefici:

- Elevata sicurezza di misura, anche in

presenza di adesioni di prodotto nel

corso dell’esercizio.

- Misura indipendente dalla formazione di

condensa e rapida disponibilità dopo cicli

di pulizia.

- La misura senza contatto consente un fun-

zionamento che non richiedemanutenzione.

Il consiglio degli esperti

Dotando la flangia di montaggio di

un isolamento, è possibile ridurre

nettamente la formazione di ingenti

depositi di prodotto sul sensore

dovuti a condensa o cristallizza-

zione.

In tal modo si evitano ponti

termici e si riducono le adesioni.

Alcune applicazioni:

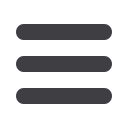

Misura di livello nell’addensatore

per il succo di barbabietola

di zucchero

Presso la stazione di evaporazione,

il succo liquido estratto dalle bar-

babietole da zucchero viene adden-

sato in diverse fasi tramite l’eva-

porazione dell’acqua in eccesso. Il

processo di evaporazione si svolge

in condizioni di vuoto e tramite

l’adduzione di calore. Il liquido

negli evaporatori bolle formando

ingenti quantità di vapore. Per il

controllo e il monitoraggio del pro-

cesso di addensamento si impiega

un sensore di livello.

Sfide particolari:

Serpentine di

riscaldamento, condensa, tempera-

tura elevate, vuoto vapore.

Risultati:

Misura sicura anche in

condizioni di vuoto e formazione

di condensa. Efficienza dei con-

sumi grazie a una misura affidabili

che consente un controllo efficiente del

processo di evaporazione.

Miscelatore di gelato «Premix»

Le quantità esatte degli ingre-

dienti utilizzati per la produzio-

ne del gelato vengono versate

in un serbatoio con miscela-

tore, il «Premix», nel quale

vengono miscelate. Dopodiché

la massa viene omogeneizzata

a una pressione di ca. 140 bar

prima di essere pastorizzata a

80 °C. Per garantire una produzione

ininterrotta di gelato, si effettua la mi-

sura del livello nel «Premix» e della

pressione nella tubazione che conduce

all’omogeneizzatore.

Sfide Particolari:

Forti variazioni di tem-

peratura e presenza di condensa.

Risultati:

Misura precisa e affidabile,

facilità d’installazione grazie alle dimen-

sioni ridotte del sensore. Sistema omolo-

gato secondo FDA e CE 1935/2004.

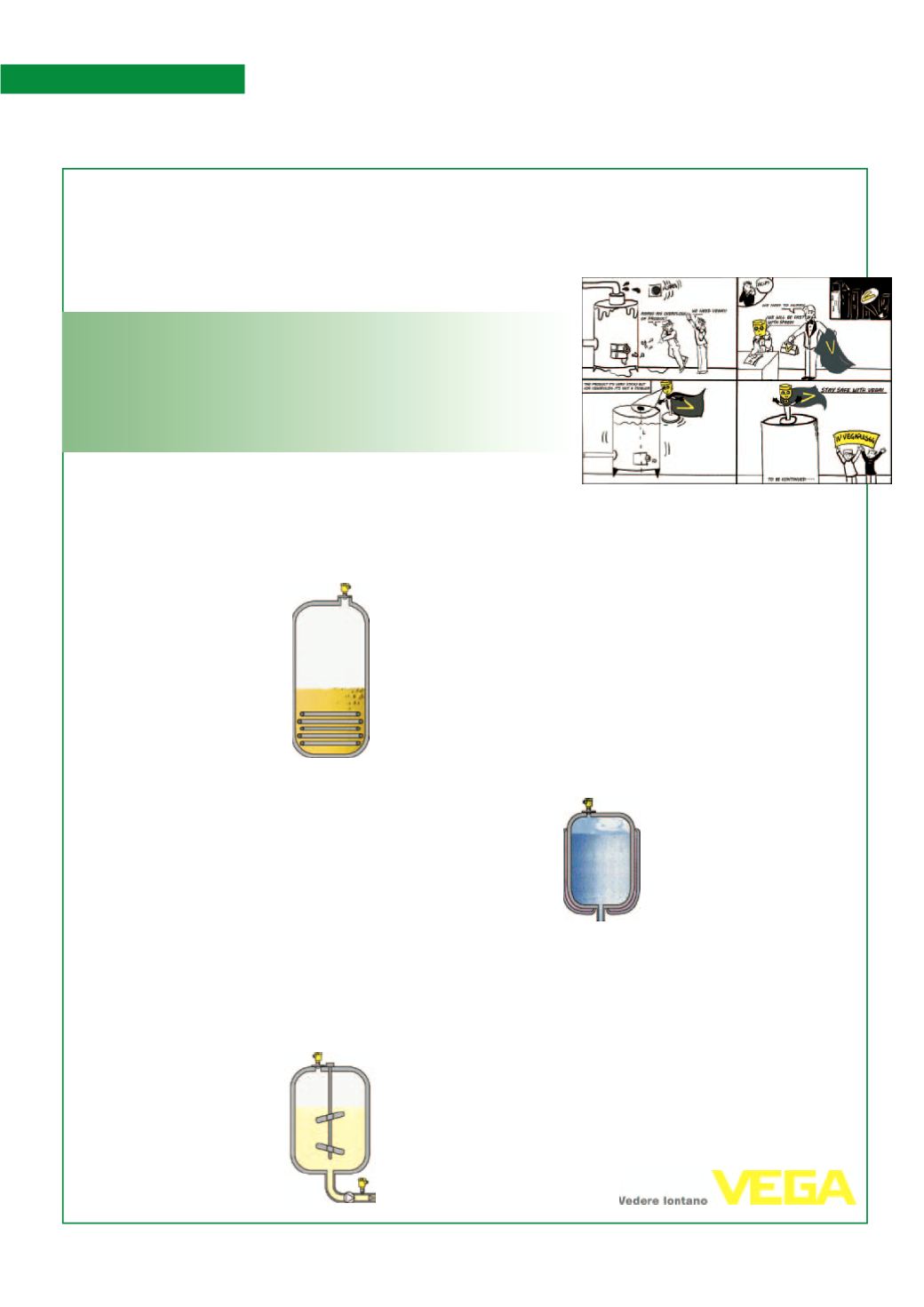

Misura di livello nel serbatoio

di preparazione per solventi

Misura di livello nel serbatoio di

preparazione per solventi I più

diversi solventi e materiali veico-

lanti devono essere preparati per la

lavorazione successiva. Essi ven-

gono impiegati nei bioreattori e nei

serbatoi di fermentazione. Il ser-

batoio è avvolto da un mantello di

riscaldamento di vapore che regola

la temperatura al suo interno. La misura

di livello è necessaria per il controllo del

riempimento e del prelievo.

Sfide Particolari:

Condensa, prodotti

con bassa costante dielettrica.

Risultati:

Semplicità d’installazione,

nessuna attività di manutenzione richie-

sta, Materiali omologati secondo FDA e

CE 1935/2004.

Una misura sempre affidabile anche

in presenza di adesioni

INFORMAZIONE PUBBLICITARIA

In molti sensori tradizionali, imbrattamenti o condensa sull’attacco

di processo riducono l’affidabilità dei risultati di misura. In

particolare le applicazioni su serbatoi di piccole dimensioni spesso

richiedevano dei compromessi. I sensori vanno puliti a intervalli

regolari o muniti di un attacco per spurgo per eliminare i depositi.