MISURA DI PORTATA

speciale

Aprile 2016

Automazione e Strumentazione

70

NELLE PROSSIME PAGINE LA RASSEGNA DI PRODOTTI E SOLUZIONI

Tecnica e principi

delle misure di portata

Armando Martin

La portata è una delle grandezze fisiche più complesse da misurare. Sul mercato

sono presenti numerose tipologie di misuratori. È dunque opportuno procedere

a un’analisi che tenga conto del principio di misura, del tipo di fluido interessato

e delle prestazioni richieste.

La misurazione della portata nacque in seguito

alla necessità di determinare le portate dei

corsi

d’acqua

e le caratteristiche delle piene. In seguito,

sono divenute necessarie misurazioni sulla por-

tata di acquedotti, canali e altre condotte d’acqua.

Nell’industria moderna, le misurazioni di portata

sono essenziali nel

controllo di processo

nei più

svariati ambiti: industria chimica, impianti idroe-

lettrici, industria mineraria, industria alimentare,

acque reflue e ingegneria ambientale.

In generale, la misura della portata è affetta da

imprecisioni

relativamente elevate, in quanto gli

errori di misura possono influenzare il processo

in ognuno dei numerosi ‘passaggi’ necessari e

dipendere anche dalle assunzioni adottate. Va

dunque dedicata la massima attenzione al rileva-

mento di questa grandezza, in quanto una misura

errata può provocare guasti che danneggiano l’in-

tegrità di un impianto industriale e compromet-

terne la resa economica. Ma cosa si intende pre-

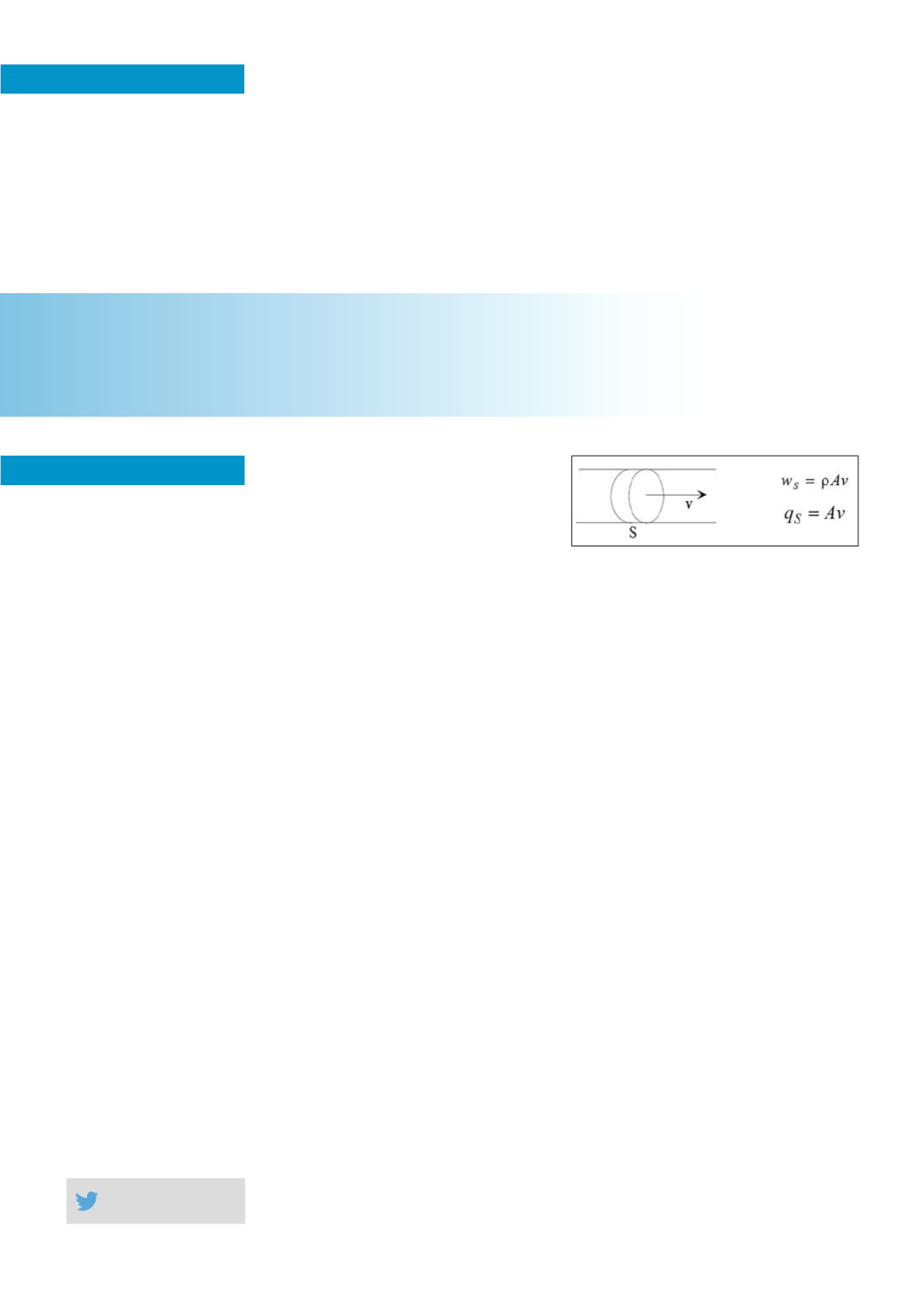

cisamente per portata? La portata è la quantità di

fluido che attraversa una sezione di area A nell’u-

nità di tempo. Data una sezione si può definire

una

portata ponderale

se riferita al peso (massa

moltiplicata per l’accelerazione gravitazionale

pari a 9,80665 m/s²),

una portata di massa

o

massica

(misurata in kg/s) se riferita alla massa

di fluido e una portata volumetrica (misurata in

m

3

/s) se riferita al volume. Per passare dalla por-

tata volumetrica (q) alla portata massica (w), è

necessario moltiplicare la

portata volumetrica

per la densità

ρ

del fluido (espressa in kg/m

3

).

Una prima classificazione dei misuratori di por-

tata relativa al metodo di misura distingue misu-

ratori di velocità (statici o dinamici) e misuratori

di portata diretta. In base ai principi di funziona-

mento si distinguono sensori di portata a strozza-

mento (dischi forati, boccagli, venturimetri), ad

area variabile, a vortici (o swirl), elettromagne-

tici, di Coriolis (massici), rotanti e volumetrici.

Sensori di portata a strozzamento

I dispositivi di

strozzamento

si basano sulla

legge di Bernoulli, per cui, se si varia la sezione

di passaggio di un fluido, varia anche la velo-

cità e quindi la pressione in quanto la portata

rimane costante. Lo strozzamento provoca una

caduta di pressione. Dalla misura di tale pres-

sione si risale alla portata volumetrica e quindi

massica. In modo simile il

tubo di Venturi

in-

troduce una bassissima perdita di carico e nel

tratto divergente del tubo si recupera l’energia

cinetica in pressione statica. La regolarità del-

la geometria interna ne rende anche difficile

l’intasamento, consentendo così misurazioni

su fluidi contenenti solidi in sospensione. An-

che il

diaframma

e il

boccaglio

sfruttano un

principio analogo basato sull’introduzione di

una significativa perdita di carico concentrata

in un condotto. Questi sistemi di misura della

portata sono tra i più diffusi e assicurano una

precisione apprezzabile della misura (in genere

con un errore inferiore all’1%) in un range mol-

to ampio (da pochi cm

3

/h a migliaia di m

3

/h).

Nell’ambito dei dispositivi a strozzamento il

rotametro

è un misuratore di scarsa precisio-

ne, usato comunemente per la misura di piccole

e medie portate nelle centrali termiche. Nella

sua configurazione più semplice il rotametro

è composto da un tratto di tubo verticale gra-

duato di forma tronco-conica, realizzato in ve-

tro, all’interno del quale vi è un galleggiante.

Per misure puntuali si adotta spesso il

tubo di

@armando_martin

Figura 1 - Rappresentazione elementare della portata