Un artigiano tedesco

in America

erman Heinrich Knapheide

era uno dei tanti emigrati

in cerca di una vita mi-

gliore. Sbarcando in Ame-

rica, Knapheide portò con

sé le doti artigianali tipiche dei tedeschi.

Nel 1848, pochi anni dopo il suo arrivo

a Quincy, nell’Illinois, fondò la società

Knapheide Wagon Company, sviluppando

progressivamente l’attività con l’arrivo di

nuovi coloni nell’ovest degli Stati Uniti.

Da allora l’azienda, a conduzione fami-

liare, è cresciuta sotto sei generazioni di

Knapheide, fino a diventare il più grande

produttore di autocarri e mezzi da lavoro

sul mercato a stelle e strisce.

Oggi Knapheide Manufacturing Company

continua a evolversi per soddisfare le esi-

genze in costante evoluzione del mondo

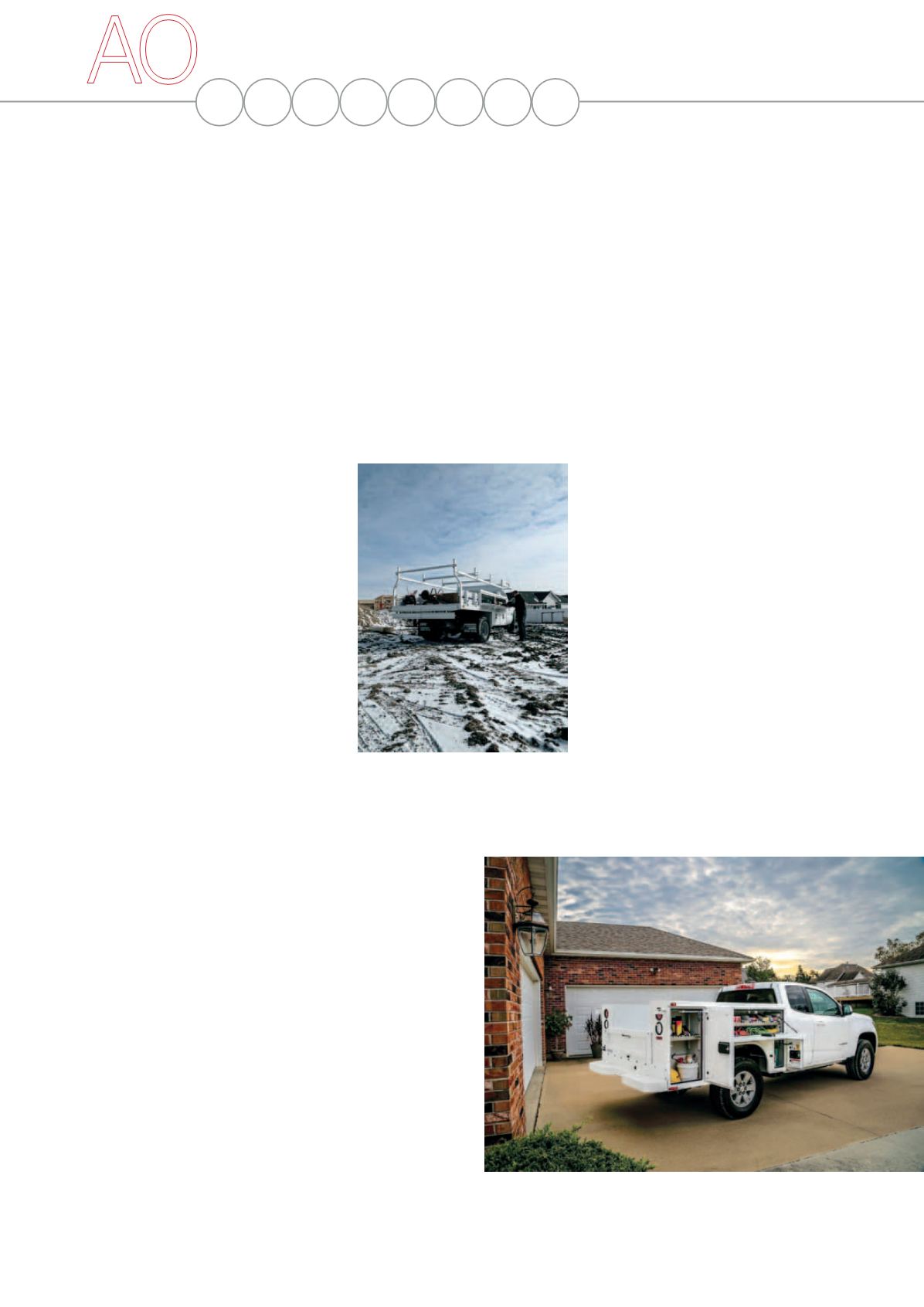

dei trasporti. I camion di Knapheide si con-

traddistinguono per il robusto telaio di ac-

ciaio e l’uso intelligente degli spazi, per esempio con scomparti

esterni per accedere facilmente a utensili e attrezzature. “Quando

lavori in piedi tutto il giorno, salire e scendere 20 o 30 volte da

un veicolo può essere molto faticoso” dice Chris Weiss, VP engi-

neering di Knapheide. “Se molti utensili e attrezzi di lavoro pos-

sono essere riposti all’esterno del camion, gli addetti sul campo

diventano più produttivi”. Knapheide ha due linee di mezzi: au-

tocarri standard configurabili con optional predefiniti e modelli

custom, per i clienti che cercano qualcosa di diverso rispetto al

catalogo. “Realizziamo mezzi personalizzati indipendentemente

dalla quantità: possono essere mille esemplari come uno solo”

afferma Jeremy Holt, responsabile del team per i veicoli custom

di Knapheide.

“Diversamente da molti dei nostri concorrenti, che producono

mezzi custom solo per ordini di diverse unità, noi riteniamo che,

se un cliente vuole a tutti i costi un veicolo personalizzato, debba

avere esattamente ciò che chiede. Con questo approccio orien-

tato al cliente, nell’arco di 160 anni di attività abbiamo sviluppato

un portafoglio clienti molto fidelizzato in America” sottolinea il

responsabile.

Produttività a rischio

con ricerche lente

Gli ingegneri che sviluppano mezzi custom ri-

lasciano in media da 50 a 90 progetti unici ogni

settimana, per un totale di 600-900 parti nuove.

“Ho calcolato che abbiamo quasi 500.000 parti

nel nostro database, circa 3 terabyte di dati”

afferma Weiss. “La nostra attività di progetta-

zione personalizzata è strettamente legata al

riutilizzo di progetti precedenti, ma le capacità

di ricerca dei sistemi che usavamo in prece-

denza erano molto limitate. Questo impediva

ai nostri ingegneri di trovare velocemente parti

simili che potessero essere riutilizzate. Alla fine

preferivano riprogettarle da zero. In questo

modo, si è verificata una duplicazione di parti

che ha appesantito progressivamente il nostro

database, oltre a sottrarre preziose ore-uomo

ai nostri progetti. Aumentare il riutilizzo di parti

era la soluzione più logica”. A questo scopo,

Grazie a Exalead OnePart di Dassault Systèmes i team di ingegneri di

Knapheide Manufacturing Company possono rintracciare velocemente

parti già esistenti per evitare di riprogettarne inutilmente di nuove

MAGGIO 2017

AUTOMAZIONE OGGI 398

72

Paola Redili

H

AO

S P E C I

A L E

Knapheide realizza veicoli

personalizzati, in base alle

specifiche esigenze del singolo

cliente, indipendentemente

dalla quantità

L’attività di progettazione personalizzata dell’azienda si

concretizza in media in 50 a 90 progetti unici ogni settimana,

per un totale di 600-900 parti nuove