B&R: uno stand tutto da guardare a SPS Parma

Dal primo concept al modello matematico, alla simulazione, alla prototipazione virtuale, fino alla macchina che produce a ciclo continuo, interconnessa con la fabbrica circostante e con stabilimenti distribuiti nel mondo, ogni passo è sostenuto e facilitato da una architettura di automazione integrata e aperta.

Nello spazio arancio dello spazio espositivo di B&R sarà presentato, con macchine funzionanti, come trarre il massimo vantaggio da una moderna automazione, declinandone i benefici effetti su ogni aspetto della progettazione e della produzione: efficienza, prestazioni, operatività, sicurezza, consumi, manutenzione, time to market, ritorno sull’investimento…

Qualche esempio delle tecnologie presenti?

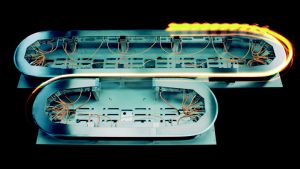

ACOPOStrak, la tecnologia di trasporto intelligente per la produzione adattiva;

Architettura Edge: verso il cloud, ognuno con il proprio passo;

Integrated Machine Vision: la visione a completamento dell’automazione integrata;

APROL 4.2: più efficienza e più comunicazione con il DCS aperto per la fabbrica intelligente;

Digital Twin: dal concept alla macchina funzionante e ottimizzata grazie al prototipo virtuale.

ACOPOStrak, la tecnologia di trasporto intelligente per la produzione adattiva

Le aziende di produzione sono chiamate oggi a immettere sul mercato nuovi prodotti personalizzati sempre più velocemente e, per rimanere competitivi, senza che la disponibilità, le prestazioni e la qualità – le tre componenti dell’OEE – diminuiscano rispetto alla produzione in serie. Inoltre, devono veder garantito un interessante ritorno sugli investimenti (ROI) in macchinari e il minor time-to-market possibile (TTM) per i nuovi prodotti o per le varianti di prodotto.

Per rendere sostenibile l’individualizzazione dei prodotti di massa in modo economico, il processo di digitalizzazione in fabbrica è necessario e questa deve comprendere, oltre alle macchine, anche la catena di approvvigionamento, tipicamente un collo di bottiglia in produzione.

Da qui l’esigenza di sistemi di trasporto intelligenti con i quali si possono creare linee e impianti adattativi per una produzione flessibile ed economica, anche quando si parla di lotti piccoli, fino all’estremo del prodotto singolo personalizzato.

ACOPOStrak risponde a questa specifica esigenza.

La completa integrazione all’interno dell’ambiente di controllo B&R, garantisce una sincronizzazione perfetta del sistema di trasporto con tutte le altre parti in movimento sulla linea, sistemi CN e robot inclusi. Tale interazione nativa permette di affinare comportamenti intelligenti per ogni singolo carrello, che si muoverà con velocità e accelerazioni ottimali, lungo il percorso più conveniente per trovarsi sempre nel momento giusto sotto la stazione di lavorazione richiesta.

I carrelli magnetici sono indipendenti e rimovibili a caldo, rendendo possibile un cambio del piattello o una manutenzione, senza interrompere la produzione con gli altri carrelli che continuano a correre verso le loro destinazioni.

I binari dal design robusto e igienico – perfetto per la movimentazione in ambienti industriali, anche regolamentati – consentono di creare percorsi lunghi fino a 100m e articolati in diverse linee raccordate da scambi, puramente magnetici, pertanto non soggetti a usura.

I diverter deviano i singoli carrelli a tutta velocità sui diversi rami per una distribuzione ottimizzata dei flussi di prodotti. Questo consente di minimizzare i tempi di spostamento, evitare ingorghi, collisioni e rovesciamenti, oltre a sfruttare intensivamente ogni parte delle linee, escludendo stazioni malfunzionanti che sprecherebbero unicamente materiali, e dirottando dinamicamente i semilavorati verso quelle funzionanti, a garanzia della qualità del prodotto finito.

Architettura Edge: verso il cloud, ognuno con il proprio passo

Controllo in tempo reale, connettività Internet, aggregazione e storicizzazione dei dati, data analytics, business intelligence, machine learning, stoccaggio di lungo periodo dei dati, sono alcune delle variabili da considerare quando ci si appresta alla gestione di fabbrica e all’analisi dei dati per diventare Industrial IoT ready.

business intelligence, machine learning, stoccaggio di lungo periodo dei dati, sono alcune delle variabili da considerare quando ci si appresta alla gestione di fabbrica e all’analisi dei dati per diventare Industrial IoT ready.

La raccolta di dati dal campo è tuttavia l’aspetto cruciale e il primo di cui occuparsi, prima di concentrarsi sulle analisi delle informazioni per i successivi interventi di ottimizzazione.

Possedere il dato consente di analizzare localmente quanto accade sulle macchine e sulle linee e intervenire tempestivamente; ma rende possibile anche tracciare le prestazioni dell’intera fabbrica e magari mettere a confronto diversi stabilimenti, per intervenire e ottimizzare i processi laddove sia più conveniente.

Il famoso dato dev’essere possibilmente accessibile da parte di più persone, spesso in diverse parti del mondo, pertanto spesso conviene convogliare le informazioni in una base di dati condivisa. Questo non significa inviare istantaneamente ogni singolo dato disponibile al cloud, ma piuttosto filtrare le informazioni rilevanti e trasmetterle con una frequenza adeguata, considerata la natura e la variabilità del dato. È chiaramente conveniente trasferire selettivamente i dati, distillati e compressi, al cloud sfruttando meccanismi di comunicazione sicuri come OPC UA e MQTT per condividere e stoccare le informazioni per le successive analisi. Questo può avvenire in controllori convenzionali o in sistemi di automazione di fabbrica come APROL.

Con un controllore in campo è possibile visualizzare e sfruttare subito i dati grezzi, mentre gli archivi a lungo termine possono essere sfruttati in qualsiasi momento con strumenti per l’analisi di grandi moli di dati.

Per svolgere queste operazioni di raccolta, aggregazione, presentazione e talvolta analisi preliminare dei dati, si viene a creare uno strato di confine tra le macchine e la fabbrica da una parte, e servizi e applicazioni cloud a livello superiore.

In questo strato perimetrale, che chiamiamo Edge, è possibile raccogliere sistematicamente i dati di  fabbrica, riservandosi la possibilità di analizzarli in loco e agire, in virtù di quanto si verifica sull’hardware fisico, prima ancora di muoversi dallo spazio OT a quello IT.

fabbrica, riservandosi la possibilità di analizzarli in loco e agire, in virtù di quanto si verifica sull’hardware fisico, prima ancora di muoversi dallo spazio OT a quello IT.

L’Edge può essere più o meno complesso e svolgere differenti funzioni, diventa pertanto un elemento strategico e importante da considerare in ottica IIoT.

La quantità e il tipo di funzioni svolte sul confine verso il cloud ne determina la tipologia. La sfida è soddisfare tutte le necessità impiegando la minima dotazione di hardware e software, in modo che sia economicamente conveniente. Ecco allora che si declinano 3 proposte via via più articolate:

Edge Connect: un semplice bus controller in grado di raccogliere, aggregare, proteggere i dati per poi spedirli alla nuvola, soluzione semplice e con il costo di un bus controller.

Embedded Edge: sfrutta una CPU già in campo per realizzare le funzioni di raccolta aggregazione, crittazione, salvataggio e invio dati in tempo reale, con la possibilità in più di sfruttare software sulla CPU per la visualizzazione e il calcolo dei maggiori indici di prestazione.

Edge Controller: una CPU dedicata non solo gestisce le funzioni delle due forme precedenti ma consente di effettuare intelligence e parziale stoccaggio dei dati, per Fare non solo machine, ma factory learning, e fino anche a ospitare funzioni di livello cloud.

Una volta scelta la forma più conveniente, che può sempre evolvere nella forma più complessa, si conquista la totale libertà di scegliere la nuvola che si preferisce.

Aggiungendo servizi cloud, è possibile ottenere lo stoccaggio dei dati per il lungo periodo, indipendentemente dall’architettura di controllo sottostante dove, grazie alla scalabilità di strumenti di sviluppo software come Automation Studio, è possibile mantenere aggiornato il sistema di controllo, scalando o modificando l’hardware, senza dover riprogrammare.

Integrated Machine Vision: la visione a completamento dell’automazione integrata

Consideriamo due fatti fondamentali: il ruolo attuale dei sensori di visione in produzione e la  digitalizzazione.

digitalizzazione.

Di importanza via via crescente, i sensori ottici sono stati impiegati per il controllo qualità del prodotto finito per spingersi successivamente a sostituire altri sensori nella raccolta di informazioni in linea sempre più di dettaglio. In alcune applicazioni, infatti, diventa fondamentale capire cosa sta succedendo in modo da influenzare il processo della macchina stessa.

Nell’era dell’Industria 4.0 le informazioni possono, in linea teorica, andare dal sensore connesso direttamente al Cloud per permettere ai sistemi gestionali di archiviare queste informazioni e tenerle conservate anche per analisi successive.

Le opportunità offerte dallo stato dell’arte dei sensori e dalla progressiva digitalizzazione delle fabbriche si scontrano con aspetti pratici. Il sistema di visione è stato visto sino a oggi come un sistema stand-alone, che viene abbinato e a volte interfacciato con le logiche di macchina, ma logica macchina e sistemi di visione sono due cose completamente indipendenti fra di loro, sia dal punto di vista della tipologia, sia dell’ambiente di sviluppo.

Tipicamente devono esistere anche due tipologie di programmatori diversi, non intercambiabili, ovvero chi programma la macchina e chi programma il sistema di visione, con difficoltà e ritardi dovuti alla comunicazione tra le due figure. Questo genera anche limiti operativi durante una fase di collaudo o di service presso il cliente finale, costringendo ad avere più professionalità presenti in loco.

Poiché abbiamo due intelligenze che devono in qualche modo comunicare, anche dal punto di vista delle prestazioni massime raggiungibili esistono limitazioni inevitabili.

Questa mancanza di integrazione porta quindi ad avere il mondo dell’automazione da una parte e il mondo della visione dall’altra.

B&R ha una visione completamente differente dove i due mondi si fondono in un unico elemento, gestibile da un solo progettista.

Quattro sono i pilastri del sistema di visione integrato di B&R.

Innanzitutto c’è una Smart Camera, che non necessita di nessuna infrastruttura al contorno, tutta la potenza di calcolo ed elaborazione delle immagini è presente all’interno della camera stessa.

Il sistema di illuminazione, interno alla telecamera, può essere utilizzato in combinazione con la telecamera, ma anche in modalità stand-alone.

Un completo set di funzionalità software permette di effettuare le analisi importanti per capire ad esempio cosa sta succedendo nella macchina, identificare le posizioni dei pezzi all’interno del nastro trasportatore e lo stato degli oggetti.

Ma la ragione principale per cui il sistema B&R rivoluzionerà il mondo della visione è la completa integrazione dal punto di vista della rete e dell’ambiente di sviluppo. Quindi non c’è più un’infrastruttura dedicata, le camere comunicano direttamente in Ethernet POWERLINK, mentre l’ambiente di programmazione è lo stesso con cui si programma la restante parte della macchina: Automation Studio. Questa integrazione, oltre a indiscutibili vantaggi prestazionali consente a uno sviluppatore di affrontare le applicazioni di visione tipiche e includerle all’interno del proprio software di macchina, in maniera semplice e nativa, senza dover diventare un esperto di visione.

APROL 4.2: più efficienza e più comunicazione con il DCS aperto per la fabbrica intelligente

APROL R 4.2 offre numerose nuove funzioni software per l’automazione di processo e di fabbrica, tra cui la comunicazione cloud migliorata via OPC UA e MQTT, oltre a un nuovo design moderno “Dark style”.

La nuova release include meccanismi di protezione delle informazioni basati su SSL/TLS, nonché numerose nuove funzioni per ottimizzare l’efficienza di impianti e processi. Questi includono il monitoraggio delle prestazioni degli asset, nuove funzionalità di monitoraggio delle condizioni di salute degli impianti, un’ampia soluzione di business intelligence e gestione degli allarmi ottimizzata.

B&R ha ampliato, con la release 4.2, la sua soluzione per il controllo avanzato dei processi con nuove funzionalità come un blocco di regolazione PID basato sul metodo delle frequenze finite.

Panoramica dello stato dell’impianto

Il nuovo design “Dark style” offre alla postazione operatore un’interfaccia moderna e pulita e rende l’utilizzo più semplice e intuitivo. Ora è anche possibile visualizzare lo stato generale di un processo in un comodo diagramma radar. Le variabili chiave di processo vengono visualizzate in uno schema che facilita notevolmente il lavoro dell’operatore dell’impianto.

Ridondanza a ogni livello

L’intera gamma di opzioni di ridondanza è ora integrata come funzionalità standard di APROL. Ciò rende i sistemi ad alta disponibilità un’opzione economicamente interessante, anche per le applicazioni più piccole. APROL supporta la ridondanza a tutti i livelli. Rete operatore, bus di processo, server runtime e controllori possono essere configurati in modo ridondante utilizzando componenti standard, senza necessità di alcun hardware specifico.

Digital Twin: dal concept alla macchina funzionante e ottimizzata grazie al prototipo virtuale

Funzionalità sempre più complesse nell’automazione di macchina e una crescente richiesta di personalizzazione si devono oggi confrontare con l’esigenza di contrarre i tempi di realizzazione e collaudo di ogni macchina, qualunque sia la configurazione.

Conciliare due fattori come complessità e rapidità di consegna così in contrasto tra loro richiede di pensare a modalità di sviluppo nuove, che permettano di superare quell’iterazione classica: progetto-prototipo-test-correzione-riprogettazione, così dispendiosa in termini di costi e di tempi.

Una valida strategia sostituisce le fasi di prototipazione e test su macchine fisiche con un passaggio virtuale, dove una macchina, o una parte di essa, viene rappresentata da un modello matematico che ne replica fedelmente il funzionamento.

Tale modello matematico viene poi codificato e, nella architettura B&R, integrato direttamente all’interno dell’ambiente di sviluppo Automation Studio. In questo unico ambiente di sviluppo, infatti, è possibile combinare il carico meccanico con azionamenti e motori, simulandone la dinamica, grazie all’utilizzo di pochi blocchi funzione pronti all’uso.

Chi ha progettato il software applicativo e chi ha disegnato la meccanica, possono così verificare il comportamento generale del sistema, prima ancora di andare in officina per realizzare le parti fisiche. Diventa pertanto possibile sperimentare il design fisico della macchina con algoritmi di controllo di movimento sofisticati in un ambiente virtuale sicuro.

Possibili criticità meccaniche o elettriche o logistiche diventano evidenti in simulazione e possono pertanto essere corrette, migliorando iterativamente il progetto, senza costi di realizzazione meccanica, se non per il prototipo definitivo e senza mettere a repentaglio persone o macchinari.

La simulazione offre inoltre una occasione perfetta per verificare il dimensionamento di ogni parte in movimento, raffinando la taglia dei motori coinvolti per ottimizzare l’investimento.

L’obiettivo è combinare le parti di automazione, partendo dal livello di PLC e motion, dove gli strumenti di simulazione ARSim e SimACOPOS sono integrati direttamente nel sistema di controllo B&R, con il modello fisico dei componenti meccanici e delle macchine, dove i modelli vengono realizzati con strumenti come Simulink o MapleSim, fino al livello di impianto e di processo, dove entrano in gioco strumenti come IndustrialPhysics.

Una volta completata questa amalgama è possibile procedere alla simulazione dell’intera macchina che, grazie a una vera e propria prototipazione virtuale, viene testata nel suo complesso e rifinita in ufficio, prima ancora di metter piede in officina.

Contenuti correlati

-

Infrastruttura cloud e AI generativa con SAP per Prysmian

In soli quattro mesi, Prysmian, azienda di punta a livello mondiale nella produzione, fornitura e progettazione di sistemi in cavo e accessori per le telecomunicazioni e l’energia, ha aggiornato e migrato l’intera infrastruttura IT del Gruppo sul...

-

Flessibilità e digitalizzazione con l’automazione modulare di Copa-Data

I nuovi paradigmi di produzione nelle scienze della vita pongono sfide sempre più complesse agli ingegneri impegnati nell’automazione e digitalizzazione dei processi. Settori come il biotech, la chimica a flusso continuo e le terapie cellulari devono affrontare...

-

Murrelektronik premiata all’Alliance Industry 4.0 Award Baden-Württemberg

La trasformazione digitale dell’industria è un percorso ormai imprescindibile e Murrelektronik ha scelto di renderlo il più semplice possibile con Vario-X: questo sistema integrato sta suscitando parecchie reazioni e gradimento come dimostrato dall’assegnazione del premio durante l’Alliance...

-

Safety+ per una sicurezza funzionale più produttiva

B&R, divisione del gruppo ABB, presenta Safety+, un approccio aperto e innovativo alla programmazione delle funzioni di sicurezza. Gli sviluppatori possono ora utilizzare anche gli ultimi strumenti e metodi di ingegneria del software per applicazioni di sicurezza....

-

Centro di lavoro Grob per produzioni di precisione per protesi all’avanguardia

Efficiente e flessibile, G150 è la soluzione di Grob per le produzioni di precisione del settore medicale. Il più piccolo centro di lavoro universale a 5 assi dell’azienda tedesca è infatti particolarmente indicato per realizzare componenti ortopediche e strumenti medici,...

-

Pompe per vuoto ultracompatte ad elevate prestazioni da Coval

Coval presenta la nuova serie di micro pompe per vuoto MPXS, con cui l’azienda offre una delle pompe per vuoto più compatte e intelligenti presenti sul mercato, rimanendo fedele alle tecnologie e alla qualità che caratterizzano il...

-

Robot Scara e sistemi di visione con Macco, Omron e Werfen nei laboratori clinici

Per la fornitura di reagenti destinati ai laboratori di farmaco-tossicologia, Werfen ha implementato una nuova macchina automatica realizzata da Macco in collaborazione con Omron e Marini Pandolfi che utilizza robot Scara e sistemi di visione avanzati per...

-

Ingegneria in cloud e assistenti AI nella suite di progettazione B&R

Alla fiera SPS di quest’anno a Norimberga, in Germania, B&R ha annunciato un importante aggiornamento della sua suite completa di software di progettazione e runtime. Con Automation Studio Code, B&R introduce un’esperienza di progettazione completamente nuova. La...

-

Additive manufacturing R-evolution al via con Energy Group e Stratasys

Il mondo dello sport può trarre grandi benefici dall’additive manufacturing: prototipazione, customizzazione, soluzioni per l’agonismo, produzione di singole parti funzionali e persino di interi lotti. Come? Affidandosi alla giusta tecnologia ma anche ai materiali più adatti ad...

-

Agricoltura verticale? Possibile con l’automazione

L’intero sistema dell’inglese IGS, che fornisce piattaforme in grado di creare climi ideali per piante e persone, è gestito da software e robot mobili Omron L’agricoltura verticale automatizzata si sta sviluppando rapidamente, tanto che il mercato globale...