Una soluzione Siemens per il monitoraggio delle performance

WinCC PerformanceMonitor V7.2 è un nuovo pacchetto software Siemens dedicato al calcolo dei KPI (Key Performance Indicator), indici di valutazioni quantitative e qualitative di macchine di produzione.

La nuova soluzione, che necessita di WinCC V7.2 o WinCC V7.2 ASIA, sostituisce WinCC DowntimeMonitor, il cui ciclo di vita termina con l’attuale versione V7.0 SP3 per WinCC V7.0 SP3.

Tramite WinCC PerformanceMonitor è possibile definire liberamente tali indici in base alle proprie esigenze, definendone gli algoritmi di calcolo. Essi rappresentano un’indicazione sintetica, di solito in valore percentuale, del funzionamento corrente delle macchine e costituiscono un buon punto di partenza per un’analisi più approfondita, orientata all’ottimizzazione della produttività dell’impianto.

Il pacchetto base di WinCC PerformanceMonitor include il software per la configurazione e l’interfaccia runtime, entrambi completamente integrati in WinCC. Può essere installato su stazioni WinCC stand-alone, WinCC server o WinCC client-con-progetto (multi-client).

L’utilizzo e la configurazione di WinCC PerformanceMonitor seguono normalmente un’accurata analisi su carta degli stati, dei contatori e dei contesti legati alle varie tipologie di macchina che si vogliono monitorare. In PerformanceMonitor si inseriscono i tipi di macchine con i vari parametri: contatori (es. numero di pezzi fatti, scarti, ecc.), contesti (es. tipo di prodotto, area di impianto, nome del fornitore, ecc.) e formule di calcolo dei KPI. Infine, si creano le singole istanze di macchine, ognuna associata ad un tipo, collegando i suoi parametri specifici a tag esterne di WinCC (es: StatoA, PezziTotA, StatoB, PezziTotB, ecc.).

I KPI sono calcolati sulla base di un database storico, elaborazione degli stati delle macchine nel tempo, acquisiti ciclicamente tramite tag esterne di WinCC. È possibile contestualizzare i KPI collegandoli a parametri ausiliari della produzione, ad esempio l’efficienza della macchina in funzione del prodotto.

L’interfaccia runtime consiste essenzialmente nei seguenti controlli ActiveX da inserire nelle pagine grafiche del progetto WinCC:

PerformanceViewControl – La visualizzazione degli indici KPI, risultanti dalle formule, sono rappresentati tramite controlli bargraph dedicati. I KPI di più macchine sono affiancati in modo da avere subito un immediato confronto. È possibile anche rappresentare contemporaneamente i KPI in contesti diversi. La funzione di drill-down, integrata nel controllo, permetterà di visualizzare i valori degli operandi che hanno contribuito al risultato dell’indice, per un’analisi più approfondita.

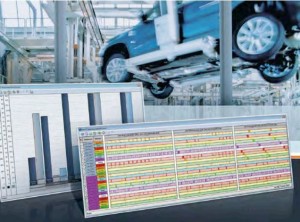

PerformanceGanttControl – È un diagramma di Gantt che rappresenta in orizzontale gli stati delle macchine nel tempo, rendendo evidente in questo modo il perdurare di uno stato indesiderato e imprevisto (es. guasto meccanico).

PerformanceTableControl – È un controllo tipo foglio di calcolo che permette di elencare e, se necessario, modificare i valori archiviati degli stati di un dispositivo a posteriori (solo per gli utenti autorizzati).

Il calcolo di un KPI può essere fatto ciclicamente o a spot, schedulato da una variabile di trigger. Il valore risultante del KPI può essere scritto in una variabile di WinCC per ulteriori elaborazioni o semplicemente per essere visualizzato in pagine grafiche di WinCC.

WinCC PerformanceMonitor può essere utilizzato in combinazione con WinCC WebNavigator in modo da visualizzare i KPI ed utilizzare i controlli via web e in combinazione con Simatic Information Server per generare e distribuire report via web con i valori calcolati da PerformanceMonitor.

Benefici di WinCC PerformanceMonitor

Benefici per la produzione – WinCC PerformanceMonitor è lo strumento base per ottenere massima trasparenza sullo stato delle macchine e delle linee di produzione e costituisce il punto di partenza per un’analisi intesa ad ottimizzare la produttività complessiva dell’impianto. WinCC PerformanceMonitor offre la possibilità di contestualizzare i calcoli degli indici in funzione di altri parametri in modo da avere un’analisi più significativa e veritiera degli indici stessi, ad esempio legando gli indici al prodotto realizzato o ad un materiale utilizzato. Il controllo Bar Graph applicato a più apparecchiature equivalenti permette di fare un confronto al volo per identificare quali sono più efficienti, a parità di contesto produttivo, e quali non soddisfano i dati di targa. In generale, i grafici, le tabelle ed i report permetteranno di identificare le aree di intervento per migliorare la produttività dell’impianto.

Benefici per la manutenzione – Il diagramma di Gantt visualizza immediatamente se un dispositivo si è trovato in uno o più stati indesiderati e non pianificati per molto tempo, determinando così un basso valore dell’indice di performance. O, viceversa, da un valore basso dello stesso indice, rappresentato nel Bar Graph, si può risalire alle cause che lo hanno determinato con un’operazione di drill-down messa a disposizione del controllo ActiveX. Entrambi i modi sono utilissimi strumenti per individuare gli eventi che hanno portato la macchina in uno stato indesiderato e improduttivo, ed intervenire con una manutenzione mirata.

Benefici per l’operatore – L’operatore è sempre informato sui valori degli indici calcolati ciclicamente, scritti in variabili e rappresentati nelle pagine grafiche di WinCC. Potrà monitorare nel tempo le variazioni di stato delle macchine tramite i suddetti controlli ed avrà evidenza di eventuali violazioni di soglie minime dei KPI, grazie ai tool standard di WinCC, configurando allarmi e/o trend di tali indici.

Step di progetto

Per riassumere, i passi da implementare e le funzioni ricoperte da WinCC PerformanceMonitor sono i seguenti:

– Definizione delle macchine o apparecchiature (equipment) che compongono l’impianto di produzione

– Utilizzo delle variabili strutturate di WinCC per raccogliere i parametri di macchina utili al calcolo dei KPI (es. stato e contatori)

– Calcolo degli operandi tramite formule basate sulle variabili di macchina

– Archiviazione degli operandi in un archivio temporale

– Utilizzo degli operandi archiviati come input degli algoritmi di calcolo dei KPI

– Visualizzazione in WinCC dei KPI e degli stati delle macchine tramite i controlli ActiveX di PerformanceMonitor

Contenuti correlati

-

La rivoluzione digitale nelle scuole: la formazione nel settore industriale

La formazione professionale rappresenta un pilastro fondamentale per l’acquisizione di competenze e qualifiche, ma spesso la sfida più grande che si deve affrontare in questo settore è quella di adattarsi alla trasformazione digitale L’istruzione professionale in Italia...

-

Trasmissioni senza soluzione di continuità

Dispositivi quali switch, router e I/O per la comunicazione via industrial ethernet consentono di realizzare trasmissioni ‘dal campo al cloud’ senza soluzione di continuità Il mercato delle soluzioni di rete industriali è in rapida crescita, con un...

-

Metaverso industriale, in crescita del 62% gli investimenti delle aziende

S&P Global Market Intelligence 451 Research e Siemens hanno pubblicato un rapporto sullo stato del metaverso industriale nel 2024. Lo studio si basa su un’indagine condotta su 907 partecipanti di 16 settori e sette Paesi (Australia, Canada,...

-

DigiKey presenta la quarta stagione della serie di video ‘La fabbrica del futuro’

DigiKey ha annunciato l’inizio della quarta stagione della serie di video La fabbrica del futuro, sponsorizzata da Siemens e Banner Engineering. La nuova stagione esplora la prossima ondata innovativa per le soluzioni di automazione industriale destinate alla produzione globale. La fabbrica moderna...

-

Questione di controllo: PLC, PAC, IPC

Il PLC, oggi arricchitosi di nuove caratteristiche e funzionalità, e di molteplici varianti ha mantenuto immutata nel tempo la sua rilevanza: dopo decenni di evoluzione continua a essere fondamentale in ogni sistema di automazione L’anno 2023 ha...

-

Digital Twin all’America’s Cup

Siemens Digital Industries Software ha annunciato oggi che l’Orient Express Racing Team (Oert) sta utilizzando il portafoglio di software per l’industria Siemens Xcelerator per contribuire a preparare al meglio la propria partecipazione alla imminente 37a edizione dell’America’s...

-

Economia circolare, Siemens e Osai GreenTech al recupero dei metalli preziosi dai RAEE

Nell’economia lineare l’estrazione, la lavorazione e lo smaltimento dei metalli preziosi comportano un consumo smisurato di risorse naturali, generano rifiuti tossici e hanno un impatto negativo sulle comunità locali. Il recupero di questi materiali dai rifiuti elettronici...

-

Le innovazioni dei controllori industriali

I controllori industriali continuano a occupare una posizione strategica nell’era della trasformazione digitale. In particolare, le tecnologie basate su IoT, Edge computing, AI, robotica e virtualizzazione ne stanno elevando le potenzialità a un nuovo livello. Leggi l’articolo

-

Siemens e MGA: una partnership virtuosa verso l’innovazione dell’industria farmaceutica

Masco Group Automation (MGA), società parte di Masco Group, è un’azienda specializzata nello sviluppo e nella produzione di soluzioni per l’automazione e la digitalizzazione nel settore Pharma. Fondata con l’obiettivo di fornire tecnologie all’avanguardia per ottimizzare i...

-

Floriano Masoero assume la responsabilità del business industriale di Siemens

Floriano Masoero, presidente e CEO di Siemens in Italia dal 2022 e attuale Smart Infrastructure Head, ha assunto anche la carica di Digital Industries Head con effetto immediato. A partire dal 1° luglio 2024 Masoero guida il...