Novembre/Dicembre 2014

■

Automazione e Strumentazione

CONTROLLO

tecnica

82

usati per muovere un pallet dal nodo

N

i

al

nodo

N

j

, in base alla specifica topologia

della linea di trasporto.

Per esempio il comando

u

2,3

è utilizzato

per spostare un pallet da

N

2

(BZ

1,3

)

a

N

3

(BZ

2,1

)

. Per poter tradurre

tali comandi nelle oppor-

tune e corrispondenti

Se-

quenze di controllo

è stata

sviluppata un’interfaccia

software in codice C; per

esempio il comando

u

2,3

viene convertito nelle

Se-

quenze di controllo S

3

(ap-

plicata a

TM

1

) e

S

1

(appli-

cata a

TM

2

).

Il modello Des dell’impianto

de-manufacturing

Al fine di disporre di un tool per il test

del HLCS è stato realizzato un modello

di simulazione ad eventi discreti dell’im-

pianto di de-manufacturing, utilizzando

la piattaforma di simulazione Simio

[14]

.

La metodologia adottata per implementare

tale modello è descritta in

[15]

. In parti-

colare il generico

Modulo di Trasporto

è

stato considerato come un componente di

processo caratterizzato da uno specifico

comportamento meccanico, si veda la

▶

figura 7,

e il relativo controllo è stato

descritto mediante il formalismo delle

Macchine a Stati Finiti (FSM).

In particolare il comportamento mecca-

nico del modello Des del

Modulo di Tra-

sporto

è formato dai seguenti elementi: (a)

un set di percorsi che permettono al pallet

di spostarsi all’interno del

Modulo di Tra-

sporto

; (b) un insieme di nodi che rappre-

sentano le

Buffer Zone

; (c) un insieme di

nodi che rappresen-

tano i sensori di po-

sizione pallet dispo-

sti sui

Moduli di Tra-

sporto

; (d) un set di

processi Simio, si

veda

[15]

, usati per

gestire lo spostamen-

to del pallet lungo i

percorsi ed i nodi; (e)

uno schema FSM del

controllo, tradotto in

linguaggio C# ed im-

plementato all’inter-

no di Simio median-

te custom step, al fi-

ne di essere integra-

to con il comportamento meccanico, si ve-

da

[15]

.

Per quanto riguarda il punto (b), l’aspetto

meccanico è stato modellato mediante tre

nodi che rappresentano le

Buffer Zone

.

Ciascun nodo è stato settato come “bloc-

cante” per fermare il movimento del pallet

e modellare lo stazionamento del pallet

stesso nella

Buffer Zone

. È compito del

FSM settare un opportuno comando per

sbloccare il passaggio del pallet simulan-

done il trasferimento ad un’altra

Buffer

Zone

. Per quanto riguarda il punto (c), non

appena il pallet raggiunge un nodo corri-

spondente ad un sensore di posizione, la

relativa variabile associata viene settata

al valore logico alto permettendo al FSM

di cambiare stato, emulando in tal modo

il funzionamento del software di controllo

del PLC.

Aggregando i modelli dei quindici

Moduli

di Trasporto

e modellando in modo sem-

plificato le macchine a bordo linea, si

ottiene il modello Des dell’intero impianto

pilota, si veda la

▶

figura 8

.

Il modello di simulazione dell’impianto è

stato validato comparando i risultati delle

simulazioni con i dati acquisiti dall’im-

pianto reale.

In particolare è stato effettuato un per-

corso specifico per alcuni pallet, impri-

mendo una sequenza opportuna di step

di controllo mediante una piattaforma di

controllo customizzata sviluppata con lin-

guaggio di programmazione C++. Appli-

cando tali step sia al modello di simula-

zione Des che all’impianto pilota, sono

state comparate le posizioni dei pallet ed

i relativi tempi di esecuzione degli sposta-

menti.

Conclusioni

In questo articolo è stata descritta la pro-

gettazione di un sistema di controllo mul-

ti-livello per un impianto pilota di de-ma-

nufacturing, con particolare attenzione ri-

volta all’implementazione del sistema di

controllo di basso livello basato su

Se-

quenze di controllo

. Questo approccio

ha consentito di ottenere una rappresen-

tazione astratta della linea basata su gra-

fo orientato. Tale formalismo matemati-

co può essere utilizzato per l’implemen-

tazione di politiche di

controllo avanzate da

far girare al livello più

alto della struttura ge-

rarchica del sistema

di controllo dell’im-

pianto. La linea di tra-

sporto pallet ed il re-

lativo LLCS sono sta-

ti rispettivamente mo-

dellati ed emulati in un

ambiente di simula-

zione ad eventi discre-

ti così da ottenere un

tool per la validazione

del HLCS. Il model-

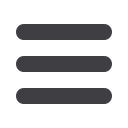

Figura 6 - Rappresentazione dell’impianto pilota mediante grafo orientato

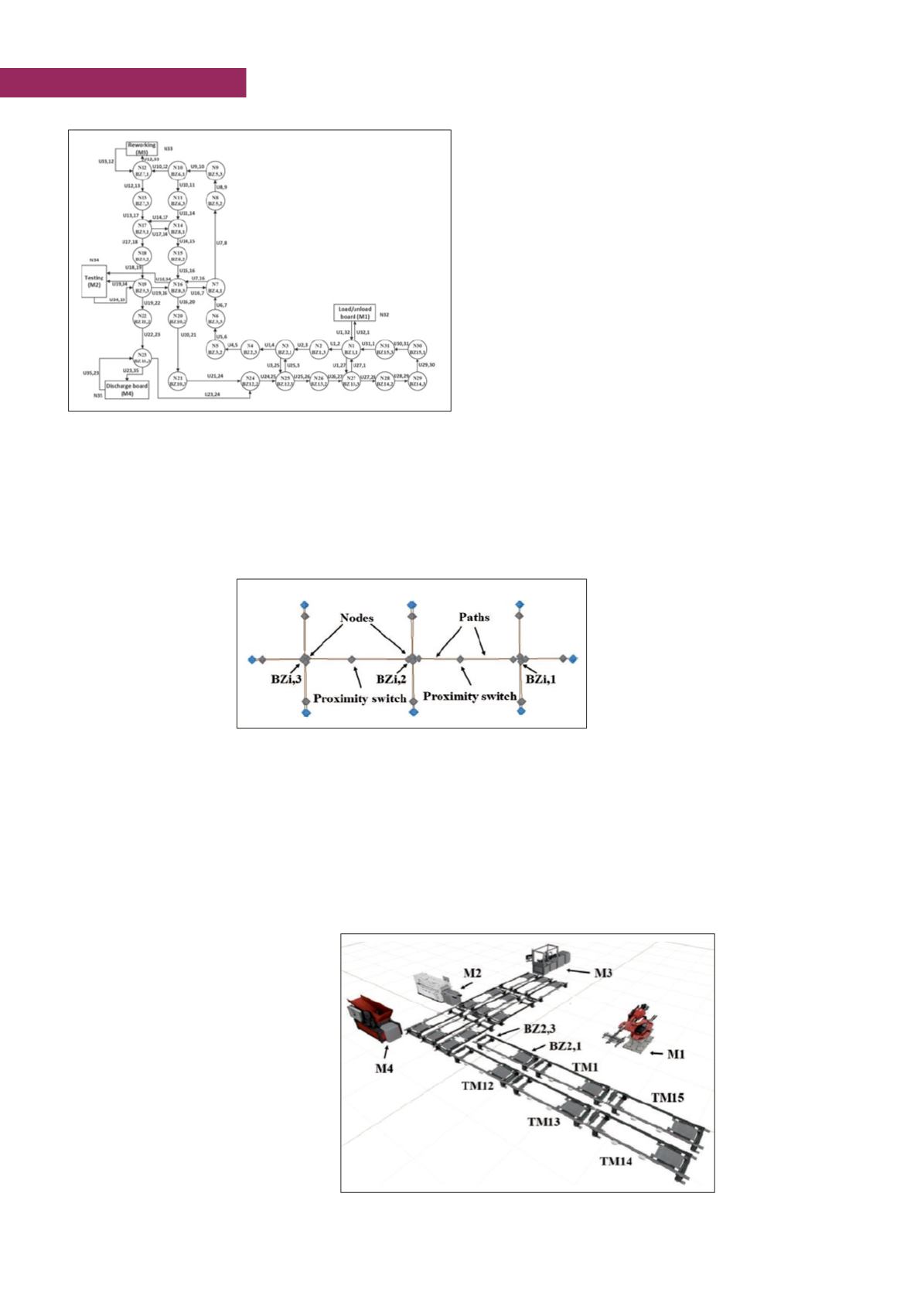

Figura 7 - Comportamento meccanico del modello Des del Modulo di

Trasporto

Figura 8 - Rappresentazione del modello Des dell’impianto

di de-manufacturing