CONTROLLO

tecnica

Automazione e Strumentazione

■

Novembre/Dicembre 2014

79

assieme alle implicazioni che si hanno

sul HLCS. Il paragrafo “Il modello Des

dell’impianto di de-manufacturing” è

riservato alla descrizione del modello ad

eventi discreti (Des) dell’impianto pilota

integrato con l’emulatore del LLCS, men-

tre il paragrafo finale esprime le conclu-

sioni ed alcuni sviluppi futuri.

L’impianto pilota

di de-manufacturing

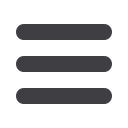

L’impianto pilota di de-manufacturing,

si veda la

▶

figura 1

, è stato progettato

dall’Istituto di Tecnologie Industriali ed

Automazione del Consiglio Nazionale

delle Ricerche (Itia-CNR), Italia, dove è

anche situato, con lo scopo di effettuare il

testing e la riparazione di schede elettro-

niche.

Principalmente esso è costituito dai

seguenti elementi:

- quindici

Moduli di trasporto TM

n

,

n=1,…,15

, connessi tra loro secondo

uno specifico schema costituente una

linea di trasporto modulare e flessibile;

- la Cella M

1

, è una cella robotizzata di

carico / scarico, dove le schede elettro-

niche vengono disposte su pallet i quali

sono depositati sul

Modulo di Trasporto

della linea adiacente la cella;

- la Cella M

2

, è una macchina per il

testing elettronico delle schede la quale

ha il compito di identificare i guasti

della scheda analizzata;

- la Cella M

3

, è una macchina di rewor-

king ossia nella quale la scheda elettro-

nica viene processata per essere ripa-

rata;

- la Cella M

4

è una macchina per lo sca-

rico della scheda elettronica dal pallet e

la distruzione della scheda stessa.

Una sequenza di operazioni che può essere

eseguita dall’impianto pilota su cia-

scuna scheda è la seguente:

- la scheda elettronica viene caricata sul

pallet da M

1

;

- la linea di trasporto sposta il pallet verso

M

2

dove la scheda elettronica viene

testata per l’identificazione dei guasti;

- il pallet con la scheda elettronica viene

quindi portato in M

3

per la riparazione

(se possibile) del guasto;

- il pallet e la scheda vengono riportati di

nuovo in M

2

per la verifica della scheda.

Se la scheda risulta essere stata riparata

allora viene mandata in M

1

per essere

scaricata dal pallet e riposta nel magaz-

zino; diversamente viene indirizzata in

M

4

per il relativo scarico dal pallet e

conseguente distruzione;

- in ogni caso, sia che la scheda venga

diretta in M

1

o M

4

, dopo la relativa ope-

razione, il pallet risulta essere vuoto e

pronto per ospitare una nuova scheda

elettronica.

L’elemento base utilizzato nella linea di

trasporto per muovere i pallet è il

Modulo

di Trasporto

. Esso consente al pallet di

stazionare in specifiche zone all’interno

di esso o di muoversi verso alcune dire-

zioni predefinite, a secondo della topo-

logia del

Modulo di Trasporto

. Ciascun

Modulo di Trasporto

è caratterizzato da

una specifica struttura meccanica e da una

strumentazione di bordo.

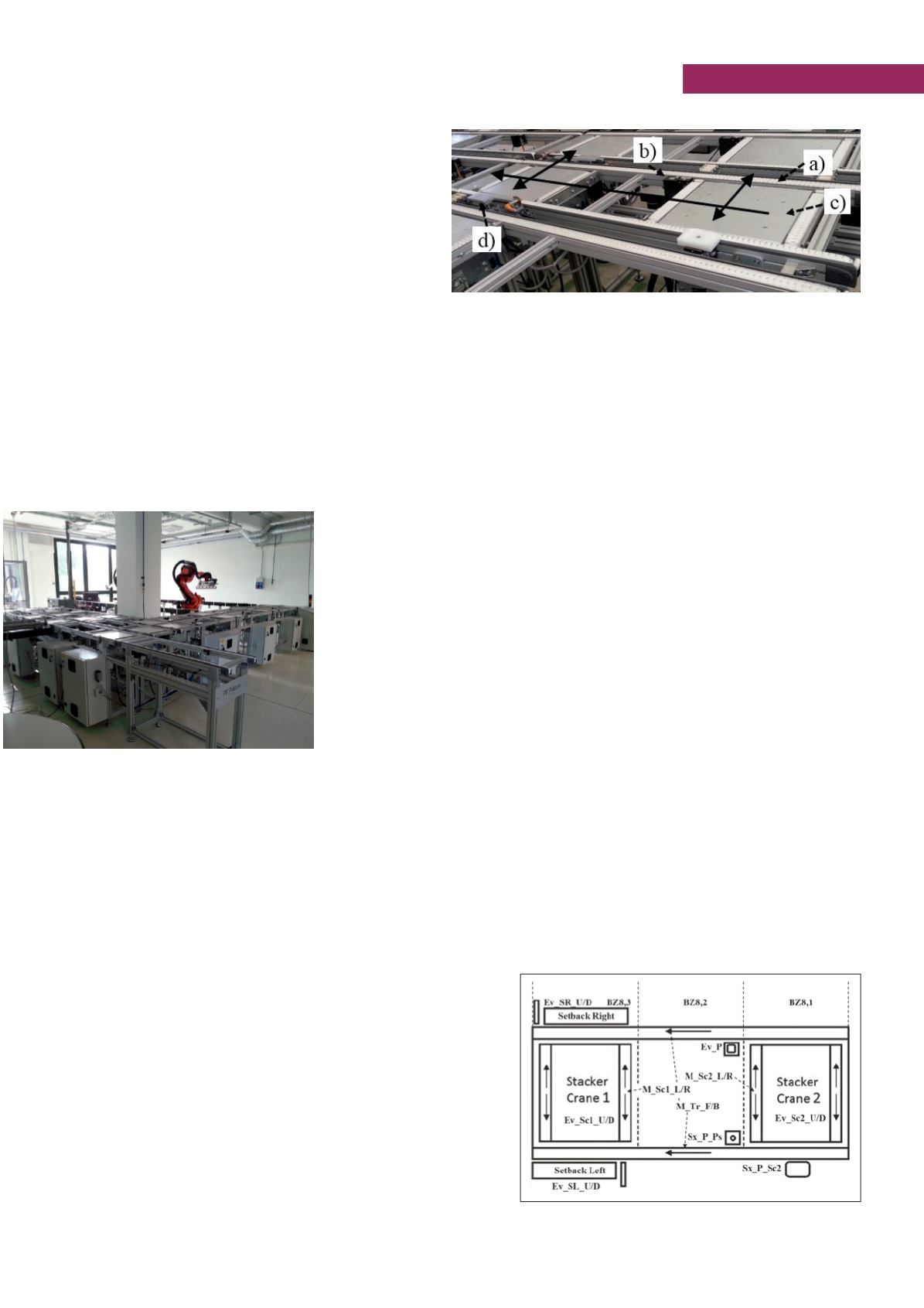

Al fine di poter spostare un

pallet, un

Modulo di Tra-

sporto

può utilizzare fino a

quattro diversi tipi di dispo-

sitivi corredati di propri

sensori ed attuatori, si veda

la

▶

figura 2

nella quale

sono indicati con frecce tutti

i possibili movimenti di un

pallet. I tipi di dispositivi

sono: il

Cingolo Principale

che è utilizzato per muovere

il pallet

Avanti

o

Indietro

(M_Tr_F/B) rispetto la direzione princi-

pale del

Modulo di Trasporto

; il

Pistone

di Blocco

pallet (Ev_P) che è utilizzato

per fermare sul cingolo il pallet in posi-

zione defintita; il

Traslo-elevatore

che

è utilizzato per effettuare il movimento

laterale del pallet per mezzo sia dei rela-

tivi comandi

Su

e

Giù

(Ev_Sc1/2_U/D)

che dell’attivazione dei motori dei cingoli

laterali (M_Sc1/2_Tr_L/R); la

Battuta

a

Scomparsa

la quale, per mezzo dei rela-

tivi comandi

Su

e

Giù

(Ev_SL/R_U/D),

permette di fermare il pallet nel suo movi-

mento laterale.

L’analisi dettagliata della struttura mecca-

nica della linea di trasporto ha consentito

di intuire che un pallet può stazionare o

muoversi tra specifiche aree di un

Modulo

di Trasporto

; in base alla relativa confi-

gurazione, possono esistere fino a tre aree

di stazionamento pallet, chiamate

Buffer

Zone

. Generalizzando, in seguito si indica

con

BZ

i,j

la

j-esima

(j=1,2,3)

Buffer Zone

dell’

i-esimo

(i=1,…,15)

Modulo di Tra-

sporto

. Quindi il pallet posto in una

Buffer

Zone

può muoversi in avanti, in alcuni casi

indietro o nelle posizioni laterali, consen-

tendo di seguire diversi possibili percorsi

lungo la linea di trasporto. Nella

▶

figura

3

come esempio è rappresentata una sche-

matizzazione del

TM

8

nella quale sono

indicate le tre

Buffer Zone BZ

8,1

,

BZ

8,2

e

BZ

8,3

.

Figura 1 - L’impianto pilota di de-manufacturing

Figura 2 - Modulo

di Trasporto

Figura 3 - Struttura del TM8