Novembre/Dicembre 2014

■

Automazione e Strumentazione

CONTROLLO

tecnica

80

Il sistema di controllo di basso

livello (LLCS)

Il Sistema di controllo dell’impianto è

stato progettato in base ad una struttura

gerarchica multi-livello

[7]

. Al livello più

alto vi è un coordinatore che gestisce il

movimento dei pallet lungo la linea di tra-

sporto al fine di ottimizzare le prestazioni

dell’impianto, rispettando i vincoli logici

imposti dalla struttura della linea di tra-

sporto stessa. Al livello più basso, un set di

controllori logici programmabili PLC, uno

per ogni

Modulo di Trasporto

, acquisisce i

segnali dai sensori ed aziona gli attuatori.

Per effettuare gli spostamenti dei pallet tra

le varie

Buffer Zone

in base alla topologia

della linea di trasporto ed alla struttura dei

Moduli di Trasporto

, il LLCS necessita di

funzioni di controllo specificatamente pro-

gettate ed implementate.

L’identificazione delle

Buffer Zone

ed i

sensori ed attuatori coinvolti nello spo-

stamento dei pallet hanno portato ad

identificare trentasei differenti

Sequenze

di controllo

in grado di consentire tutti

e soli i possibili spostamenti di un pal-

let sulla linea. Ciò ha comportato il non

dover sviluppare un software di controllo

dedicato per ogni PLC dei vari

Modulo di

Trasporto

, in quanto è risultato sufficiente

scaricare su ciascuno di essi le

Sequenze

di controllo

necessarie e sufficienti a con-

sentire i movimenti del pallet sul rela-

tivo

Modulo di Trasporto

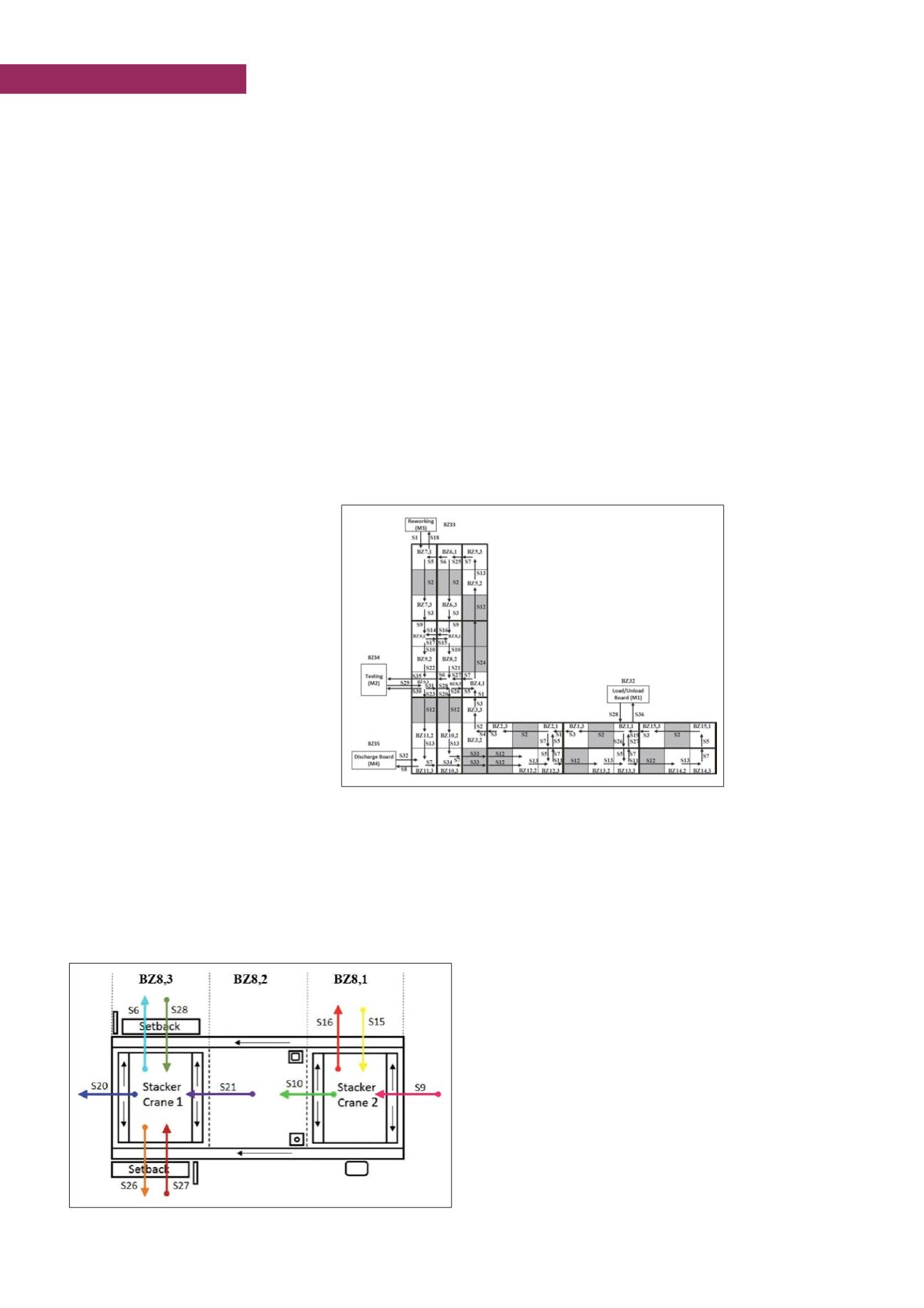

. Nella figura

4 sono mostrate le

Sequenze di controllo

del

Modulo di Trasporto TM

8

, indicate

mediante frecce e relative etichette

S

n

,

n

E

{1,…,36}

. Per esempio la

S

21

è utilizzata

per muovere un pallet dalla

BZ

8,2

alla

BZ

8,3

mentre la

S

28

viene attivata per effettuare

lo spostamento laterale del pallet dalla

BZ

8,3

del

Modulo di Trasporto

adiacente.

Alcune

Sequenze di controllo

possono

risultare simili in termini di movimento

prodotto del pallet ma differiscono

nell’uso di sensori o attuatori. Per esem-

pio, la

S

15

e la

S

28

sono entrambe utilizzate

per muovere lateralmente un pallet prove-

niente dal

Modulo di Trasporto TM

8

ma,

mentre la

S

15

non aziona alcuna

Battuta

a scomparsa

, la

S

28

aziona la

Battuta a

Scomparsa Destra

.

L’approccio utilizzato per progettare il

LLCS permette quindi in genere di scari-

care una specifica

Sequenza di controllo

su diversi PLC. Questa caratteristica con-

sente di riusare il codice software scritto

per comporre le

Sequenze di controllo

,

semplificando la progettazione, lo svi-

luppo e la manutenzione del software di

controllo dell’impianto.

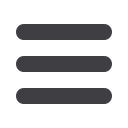

Rappresentando le diverse

Buffer Zone

e

le

Sequenze di controllo

inerenti i quindi-

ci

Moduli di Trasporto

, è quindi possibi-

le schematizzare l’intera linea di traspor-

to come mostrato nella

▶

figura 5

. Dal-

lo schema è possi-

bile desumere come

combinare l’utiliz-

zo delle

Sequenze di

controllo

per ottene-

re i vari spostamenti

dei pallet. Per esem-

pio per un pallet si-

tuato nella

BZ

15,3

che

deve essere spostato

nella

BZ

1,1

, deve es-

sere applicata la

S

3

al

TM

15

e contempo-

raneamente la

S

19

al

TM

1

.

Implementazione ed implicazioni relative

al LLCS

Ciascuna

Sequenza di controllo

è stata

implementata nell’ambiente ISaGraf

[13]

,

utilizzando lo standard internazionale per

la programmazione dei controllori logici

programmabili IEC 61131-3, in partico-

lare è stato utilizzato il linguaggio di pro-

grammazione

Sequential Function Chart

(SFC).

La schematizzazione della linea di traspor-

to in termini di

Buffer Zone

e

Sequenze di

controllo

mostrata nella

▶

figura 5

di-

pende essenzialmente dall’approccio uti-

lizzato per progettare il LLCS nel senso

che, in caso di ridefinizione di una o più

Sequenze di controllo

, la rappresentazione

della linea di trasporto ne risente e quin-

di anche la progettazione del HLCS. Inol-

tre, dal punto di vista

del HLCS, è inutile

conoscere quali

Se-

quenze di controllo

devono essere atti-

vate per ottenere un

determinato sposta-

mento di un pallet;

al contrario è essen-

ziale conoscere qua-

li sono le due

Buffer

Zone

coinvolte nel-

lo spostamento. Ciò

significa che è utile

definire variabili uni-

vocamente associate

ad uno spostamento

pallet tra due specifi-

che

Buffer Zone

. In pratica queste variabili

potrebbero essere considerate le azioni di

controllo del HLCS, variabili che devono

essere inviate al LLCS così da governar-

ne l’impianto. Così facendo l’impianto di

de-manufacturing può essere rappresen-

tato per mezzo di un grafo orientato con

nodi e archi, si veda la

▶

figura 6

. I no-

di rappresentano le

Buffer Zone

(cerchi)

e le macchine

M

i

(rettangoli), nelle quali

i pallet possono stazionare, mentre gli ar-

chi sono associati ai comandi impartiti dal

HLCS per muovere un pallet da un nodo

ad un altro adiacente. Per convenienza ta-

li nodi sono numerati con etichette

N

1

-N

35

.

Specificatamente le

B

Z

i,j

sono identificate

dalle etichette

N

1

-N

31

mentre le macchine

M

1

-M

4

sono etichettate

N

32

-N

35

. Agli archi

sono associate le etichette

u

i,j

,

i,j=1,…, 35

,

che rappresentano i comandi del HLCS

Figura 4 - Sequenze di controllo del TM8

Figura 5 - Rappresentazione della linea di trasporto in termini di Buffer Zone e

Sequenze di controllo

▶