MACHINE AUTOMATION 2015

23

TAVOLA ROTONDA

dall’altro). Una volta che i prodotti hanno fatto il

loro ingresso sul tappeto della macchina, vengono

manipolati da due moduli ‘pinza’ disposti in serie.

Ciascuno di essi provvede ad agganciare al volo il

prodotto, a traslarlo e a orientarlo in un punto e una

direzione opportuni, tali da permettere la forma-

zione di uno strato di prodotti secondo unmosaico

prestabilito. Ciascun prodotto viene manipolato da

una sola pinza, oppure da una seconda pinza, suc-

cessiva alla prima, in funzione della complessità del

mosaico dello strato e della produzione della linea.

Una volta completato uno strato di prodotti, que-

sto viene traslato in avanti da un modulo chiamato

‘traslatore cestello’, che provvede a depositare lo

strato appena composto sopra quello precedente,

formando quindi un intero pallet.

La gestione della paletta sulla quale saranno depositati gli strati

viene effettuata con l’ausilio di un robot di tipo Scara, che prov-

vede a depositare sia la paletta di legno con sopra l’eventuale

falda su paletta, sia le falde tra gli strati, con cartone separatore

depositato tra uno strato e l’altro. Le palette vengono prelevate

da un magazzino palette, le falde da un magazzino falde; en-

trambi i magazzini sono alimentati in automatico da trasporti

palette (pila di palette e pila di falde su una paletta).

Composizione dellamacchina

La pinza è composta da quattro assi, X, Y, Z, R, tutti con motori

PM. Presenta inoltre encoder assoluto multigiro di tipo Hiper-

face. I quattro inverter installati sono VLT AutomationDrive

FC302 da 5,5 kWper l’asse X, 3 kWper l’asse Y, 1,1 kWper gli assi

R e Z, equipaggiati con opzione Profibus e con controllore VLT

Motion Control MCO305.

Per quanto riguarda il

traslatore, esso è com-

posto da due assi e pre-

senta anch’esso motori

PM con encoder asso-

luto multigiro di tipo

Hiperface. I due inverter

installati sono VLT AutomationDrive FC302 da 3 kW ciascuno,

equipaggiati conopzioneProfibus e concontrolloreVLTMotion

Control MCO305.

Lo Scara è composto da quattro assi, J1, J2, J3, J4. J1 tutti con

motore PM ed encoder assoluto multigiro di tipo Hiperface. I

quattro inverter installati sonodrive sonoVLTAutomationDrive

FC302 da 4 kW per l’asse J1, 5,5 kW per l’asse J2, 1,1 kW per gli

assi J3 e J4, equipaggiati con opzione Profibus e con control-

loreVLTMotionControlMCO305. I VLT FC302AutomationDrive

controllano motori PM di tre marchi differenti, dando prova di

grande flessibilità e versatilità.

Flessibile, semplice emodulare

La soluzione di Danfoss per applicazioni di motion control è

all’insegna della flessibilità, della semplicità e della modularità.

La logica è quella decentralizzata, ovvero l’azionamento viene

adattato alle esigenze dell’applicazione grazie a una program-

mazione semplice e intuitiva. Il risultato finale è quello di un og-

getto ‘intelligente’ con le necessarie funzionalità già integrate

all’interno e questo alleggerisce il compito del PLC, che può

impegnare le proprie risorse alla sola parte di processo e a un

controllodi livello superiore. Inoltre, la logica implementatanon

dipende dallamotorizzazione: lo stesso programma può essere

utilizzato con diversi tipi di motori (asincroni o PM), dato che

questo influisce sulla sola parametrizzazione del drive.

Danfoss -

www.danfoss.itVLT Motion Control MCO305 è un’opzione di motion control che ag-

giunge funzionalità e flessibilità alla già ampia gamma di funzioni stan-

dard della serie di inverter VLT AutomationDrive FC301 e 302. L’opzione

VLT Motion Control si basa sulla programmazione a eventi controllati

utilizzando un linguaggio di programmazione a testo strutturato. La

scheda MCO305 può essere ordinata insieme all’inverter come so-

luzione tutt’uno, oppure come opzione installabile in sito. Può essere

consegnata con il programma applicativo preinstallato, preconfigurato

e personalizzato pronto all’uso. Offre funzioni di sincronizzazione quali

sincronizzazione di velocità, posizione, posizione con correzione al volo

(con calcolo della correzione già integrato); funzioni di posizionamento

quali posizionamento assoluto e relativo; funzione di camma elettronica.

Quest’ultima può sostituire i posizionatori angolari meccanici e le scatole

a camme. Il controllo di camma elettronica è una caratteristica standard

dell’opzione VLT Motion Control per VLT Automation-Drive. Grazie a mi-

gliaia di punti di interpolazione e un profilo di camma ad alta risoluzione

è possibile ottenere un controllo delle camme molto preciso. La funzione

è adattabile a gran parte delle applicazioni a camme per via dei profili di

camma multipli, del comportamento accoppiamento/disaccoppiamento

selezionabile e della correzione in linea del riferimento.

VLTMotion Control OptionMCO305

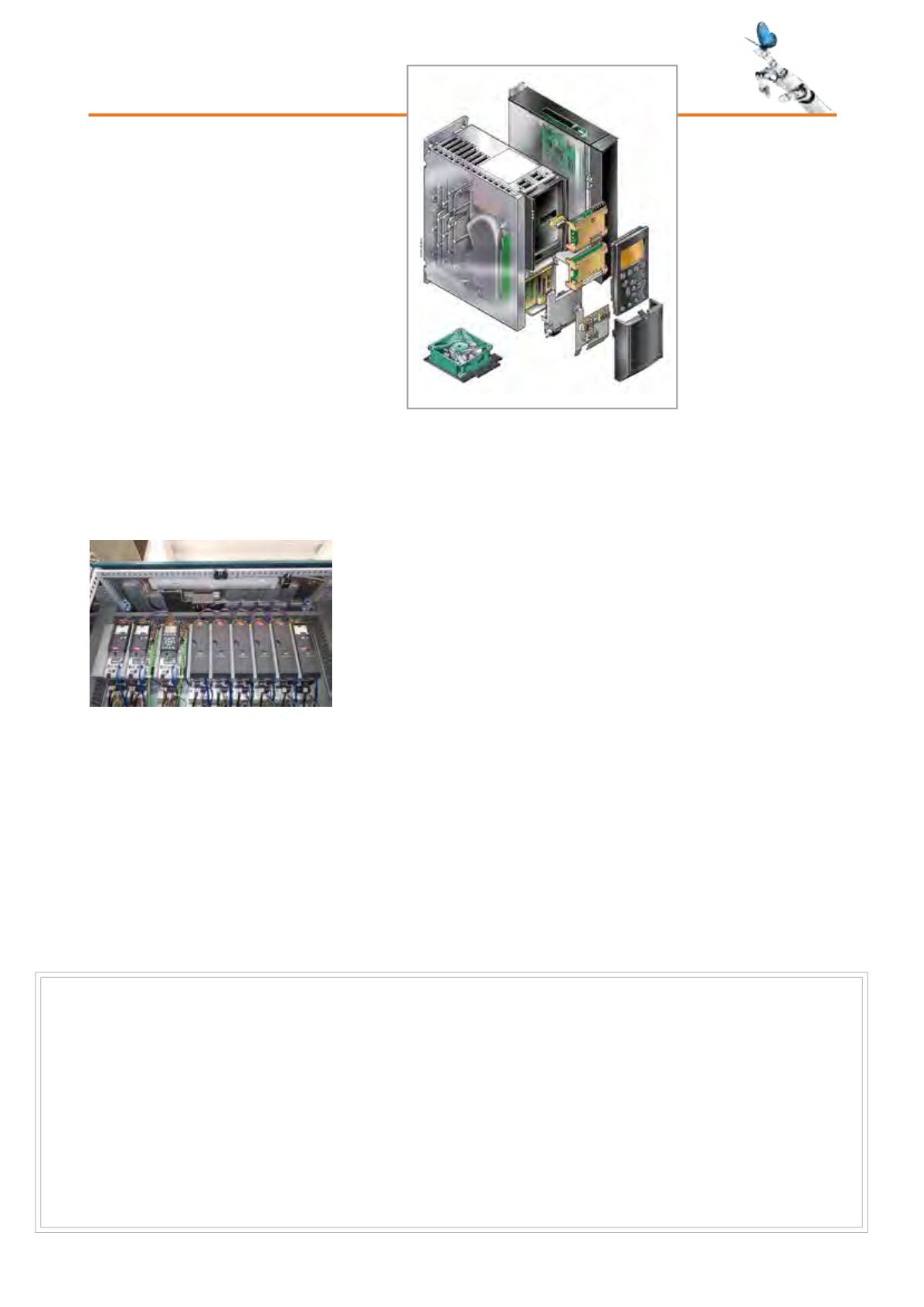

VLT FC302

AutomationDrive è un

inverter universale,

progettato per una

produzione di serie

altamente personaliz-

zata

La soluzione VLT

AutomationDrive

FC302 controlla

motori PMdi tre

marchi differenti