SETTEMBRE 2015

AUTOMAZIONE OGGI 384

56

teriale nella zona

di stampigliatura,

W+D si affida a

sensori fotoelet-

trici energetici

della famiglia di

prodotti VT180-2.

“Tre aspetti gio-

cano a favore di

questo tipo di

sensore” sotto-

linea Frank Jun-

gbluth. “La forma

cilindrica M18

della custodia

metallica facilita

l ’ i n t e g r a z i o n e

nella macchina. Il

sensore è in grado

di distinguere con

sicurezza tra la superficie lucida del rullo e il nastro di materiale,

nonostante il loro simile comportamento di remissione. E, infine,

l’elevata frequenza di commutazione pari a 1.000 Hz garantisce

risposte rapide del sensore e minime perdite di materiale”.

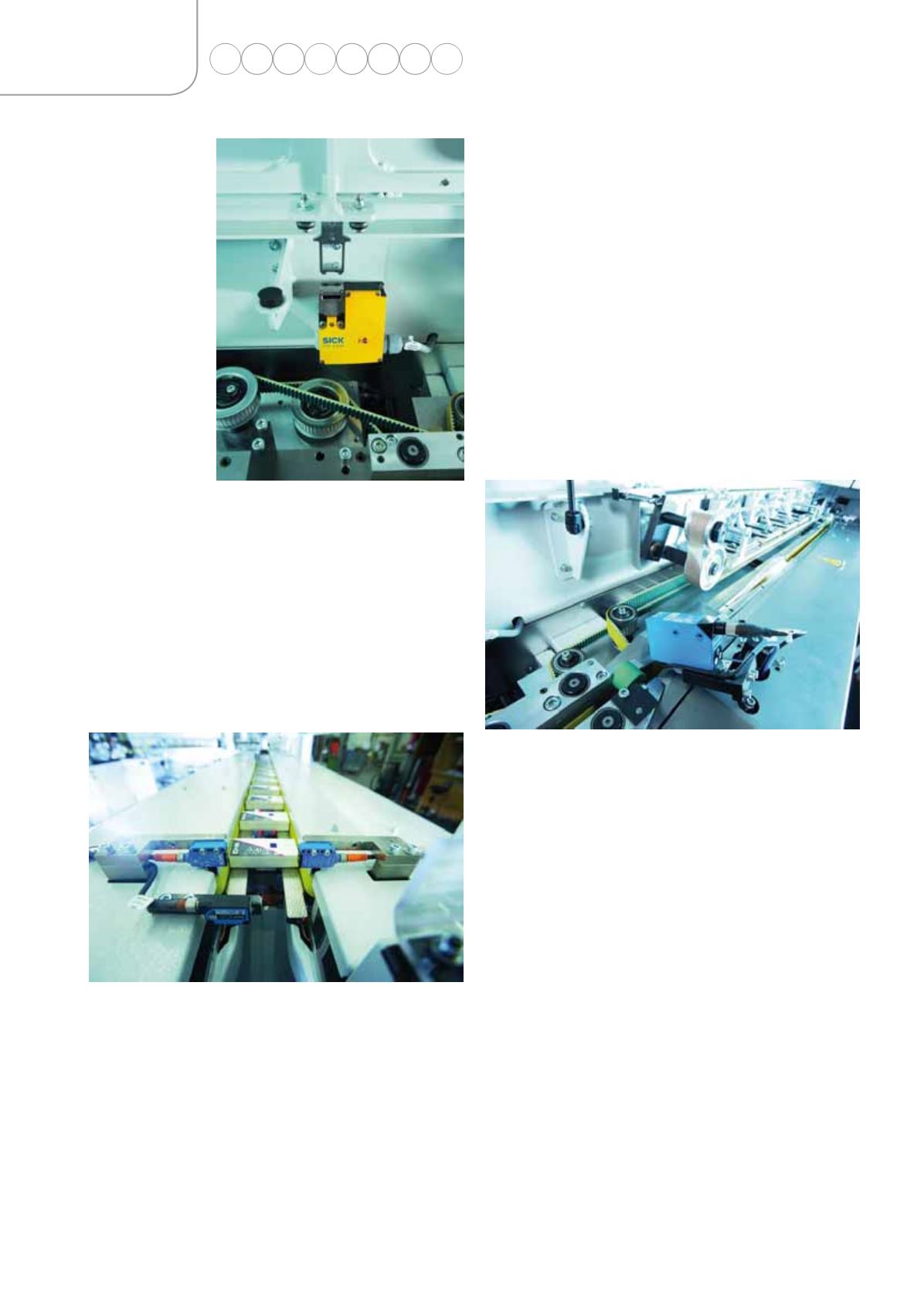

Elevata sicurezza del processo di taglio,

ripiegatura e impilamento

Nel modulo di taglio, ripiegatura e impilamento, il nastro di ma-

teriale stampigliato viene tagliato in lunghezza, ripiegato e tra-

sportato a un dispositivo di impilamento. Nel modulo di taglio

longitudinale è integrato un sensore fotoelettrico energetico

WT18-3 per il monitoraggio della guida. “Qui, come anche in altri

punti, si evidenzia la particolarità del concetto di azionamento

decentralizzato e di automatizzazione della macchina Flowtos”

spiega Frank Jungbluth. “I sensori sono direttamente collegati al

regolatore del motore. In questo modo abbiamo potuto ridurre

considerevolmente sia il numero di cablaggi nella macchina, sia

la quantità di dispositivi di comunicazione nel sistema di auto-

matizzazione”. Un sensore fotoelettrico energetico laser WTB8L

rileva la lunghezza corretta del fazzoletto di carta tagliato.

Questo sensore convince per la forma

compatta e per il comportamento di

commutazione rapido e preciso, dipen-

dente dal piccolo punto luminoso sul

materiale. Il controllo di evacuazione e

accodamento nell’unità di impilamento

viene realizzato da W+D con i sensori a

fibra ottica WLL180T. Ingombri ridotti e

brevi tempi di risposta di soli16 μs rap-

presentano punti di forza per la scelta

di questo sensore, così come l’elevata

resistenza alla luce e la risoluzione,

che garantiscono un’ulteriore riserva

funzionale in ambienti d’impiego con

rilevante formazione di polvere come

questo. Quando il materiale impilato ha

raggiunto una dimensione predefinita,

ad esempio di dieci fazzoletti di carta,

viene trasportato al dispositivo di confezionamento singolo. In

questo tratto di trasporto sono montati sensori di prossimità in-

duttivi della famiglia di prodotti IM12 per il monitoraggio di di-

verse posizioni intermedie e della posizione finale. Questi sensori

sono preferibili per la dimensione compatta M12 della custodia

metallica con grado di protezione IP67, per la possibilità di mon-

taggio a filo in elementi metallici e per l’alta resistenza agli urti

e alle vibrazioni.

Rilevamento e controllo affidabile

nel confezionamento

Nel dispositivo di confezionamento singolo, in fase di alimen-

tazione della pellicola di plastica che serve ad avvolgere la pila

di fazzoletti di carta, la posizione del ballerino durante lo sro-

tolamento della pellicola viene sorvegliata mediante un sen-

sore di prossimità induttivo IMA18. Il sensore è provvisto di una

triplice distanza di commutazione e consente di rilevare zone

sensibilmente più grandi rispetto a sensori standard delle stesse

dimensioni. Inoltre il sensore IMA18 invia, a scelta, un segnale

di corrente o di tensione analogico, consentendo così di moni-

torare costantemente la posizione del ballerino internamente

al campo di rilevamento. Il taglio della pellicola viene attivato

da un sensore di colore CS8. Grazie alla sua tecnologia a LED

AO

S P E C I

A L E

Il controllo della correttezza della sigillatura viene eseguito

da sensori fotoelettrici di tipoWL9G, specializzati nel

rilevamento di oggetti e materiali trasparenti

La porta di accesso

alla recinzione della

stazione di

srotolamento e le

coperture di

protezione

meccaniche nella

parte centrale della

macchina sono

monitorate con

interdizioni di

sicurezza della

famiglia di prodotti

i15 lock

Il taglio della pellicola nel dispositivo di confezionamento

singolo viene attivato da un sensore di colore CS8