59

ITALIA 4.0

2017

B&R Automazione Industriale Srl

Via Sirtori, 13/C - 20017 Passirana di Rho (MI)

Tel.

+39 02 9320581

- Fax:

+39 02 93182464

info.it@br-automation.com www.br-automation.comciliti lo scambio di dati a partire dal campo

fino al livello cloud, passando per la con-

nessione tra macchina e macchina e i siste-

mi di fabbrica. In funzione delle necessità

contingenti di ogni impianto, è possibile

scegliere tra le differenti varianti di sistemi

di comunicazioni basati su standard Ether-

net e conformi al più recente Ieee 802.3.

In particolare il livello di processo, i sistemi

MES e ERP non necessitano di comunica-

zioni in tempo reale ma con alti livelli di

security. La rete attiva a questo livello deve

prevedere opportune opzioni di connettivi-

tà verso il cloud senza richiedere modifiche

hardware. Analogamente, la rete sul cam-

po, che mette in connessione sensori, at-

tuatori, organi di movimento e altri dispo-

sitivi di campo, deve essere deterministica e

rispondere in tempo reale con la reattività

dettata dall’applicazione specifica (a volte

con elevata dinamica). Dovendo mettere

in connessione la fabbrica da un capo all’al-

tro, è importante che anche qui si rispetti

l’aderenza allo standard Ethernet.

La sicurezza, intesa come safety, è un altro

aspetto cruciale da tenere in considerazio-

ne. Perciò anche in un contesto di macchi-

ne fornite da produttori differenti è indi-

spensabile che queste possano scambiare

dati di sicurezza in reti basate su Ethernet.

Utilizzando soluzioni open source disponi-

bili è possibile rispondere alle esigenze di

un mercato in rapida evoluzione e rom-

pere i vincoli imposti dalle soluzioni pro-

prietarie, che è proprio un punto cruciale

dell’Industry 4.0.

L’OPC Unified Architecture (OPC UA) pro-

mossa e gestita dall’OPC Foundation è una

soluzione basata su standard Ethernet,

completamente open source e indipenden-

te dal produttore e dall’architettura. OPC

UA è disponibile di default nei controllori

B&R - attivabile con la semplice spunta di

un flag - e configurabile come client o ser-

ver. In combinazione con i blocchi funzione

PLCopen per la programmazione del siste-

ma di controllo, OPC UA rende possibile ot-

tenere comunicazioni tra le varie macchine

e i livelli superiori, facilitando al contempo

la comunicazione tra le macchine utilizzan-

do i controller esistenti.

Oltre che con ERP e MES, OPC UA garanti-

sce anche accesso al cloud, grazie al fatto

che molti provider hanno ormai driver OPC

UA disponibili per le loro piattaforme.

L’introduzione delle TSN (Time sensitive

networks), sviluppate e regolate da consor-

zi sempre in modalità open - porta inoltre

una sincronizzazione temporale e quel de-

terminismo richiesto in ambiente industria-

le. Dal campo alla nuvola, dal controllo alla

sicurezza, ogni aspetto dunque beneficia

di un approccio open source e di sistemi

interconnessi e intrinsecamente modulari.

Adottare combinazioni di protocolli e ar-

chitetture aperte come Powerlink, openSa-

fety e OPC UA con TSN, insieme a soluzioni

di controllo completamente integrate e

scalabili, permette di creare e aggiornare li-

beramente l’architettura del proprio edge,

mettendo in connessione non solo nuovi

impianti ma anche quelli esistenti, renden-

do le fabbriche smart e IIoT ready.

La sfida degli impianti datati

Mentre negli impianti recenti e tutti quel-

li nuovi ‘green’ field è normale avere dei

controllori che sono dotati delle tecnologie

per interconnettersi, negli impianti pree-

sistenti ‘brown’ field non è così scontato.

Specialmente quando si parla di vecchie

installazioni, con sistemi di controllo di

varie parti, la raccolta dei dati pone qual-

che sfida. Ci si trova a integrare controllo-

ri che dialogano su bus di campo legacy o

addirittura senza funzioni di connettività.

Come uscire dall’impasse? Sistemi non in-

vasivi di acquisizione e condivisione dei

dati, come l’OrangeBox di B&R, possono

rendere pronte per l’IIoT anche le installa-

zioni datate, compiendo un passo enorme

verso la fabbrica intelligente e l’efficien-

tamento della produzione. Gli utenti pos-

sono ottenere un miglioramento dell’effi-

cienza generale di impianto (OEE: Overall

equipment effectiveness), oltre a una ma-

nutenzione delle macchine più semplice.

OrangeBox è anche un modo semplice per

implementare l’acquisizione dei dati di sta-

bilimento e di processo, combinando il mo-

nitoraggio dell’energia e delle condizioni

di macchine e impianti. Questo consente

agli operatori di sfruttare le ultime tec-

nologie anche su linee con sistemi datati.

L’investimento in questo modo è salvo e si

può pensare al prossimo passo sulla via per

l’ottimizzazione.

L’Edge assume diverse possibili declinazioni secondo le funzioni svolte: raccolta, aggregazione, presentazione, trasmissione e analisi dei dati.

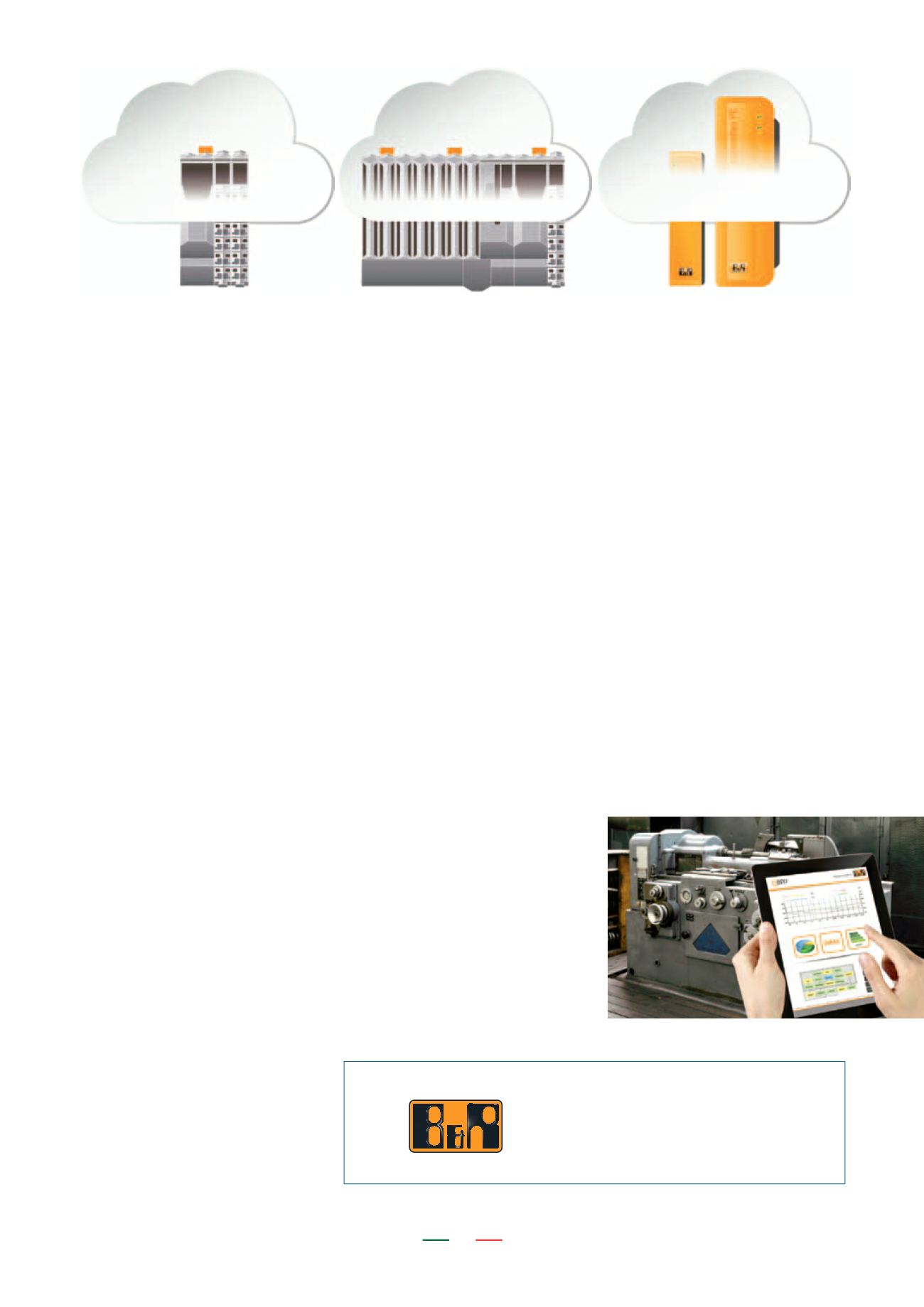

OrangeBox di B&R permette di raccogliere dati da

macchine e sistemi già installati.