OTTOBRE 2016

AUTOMAZIONE OGGI 393

59

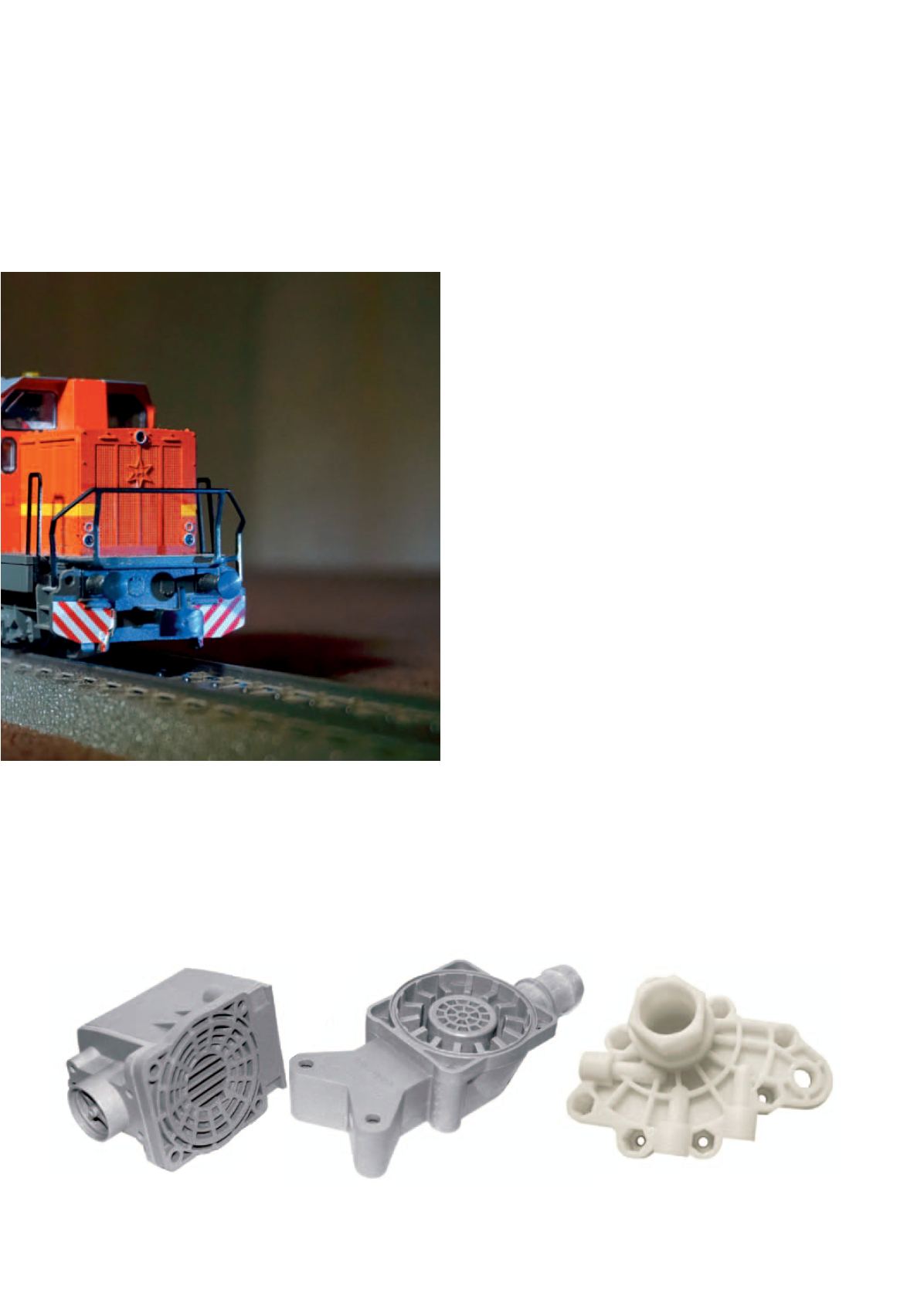

additiva un valido alleato. Quest’ultima ottimizza inoltre il design

del prodotto, utilizzando una minore quantità di materiale per

ottenere il componente desiderato; l’impiego dei materiali mo-

derni, poi, non metallici, quindi più leggeri rispetto a quelli tradi-

zionali, consente di ridurre il peso dei veicoli migliorandone nel

contempo l’efficienza.

Un esempio applicativo in cui Parker ha fornito il suo contributo

riguarda il sistema di controllo delle porte dei treni, che gestisce l’a-

pertura e la chiusura delle stesse. Il sistema, che comprende anche

la presenza di un interblocco di sicurezza, deve evitare che i passeg-

geri possano rimanere intrappolati durante la chiusura delle porte.

Necessita dunque di componenti pneumatici affidabili, comprese

delle valvole di tipo standard e delle valvole sumisura per il cliente.

Nello specifico, impiegando un sistema brevettato da Parker, le

valvole vengono incorporate nel modo più appropriato all’interno

del componente stampato. Viene anche incorporato il dispositivo

per rilevare la presenza di persone in caso di chiusura delle porte,

evitando così di avere extra costi e perdite di aria come nel caso si

debba ricorrere a un dispositivo di rilevamento separato.

Oltre ai vantaggi legati alla creazione dei nuovi progetti, lamanifat-

tura additiva si rivela di fondamentale importanza anche nei pro-

getti di ristrutturazione. È vero infatti che su tutta la rete ferroviaria

si sta iniziando a vedere l’impiego di nuovo materiale rotabile, ma

è altresì vero che rimane un numero considerevole di veicoli in

servizio ormai da diversi anni. Gli operatori del settore ferroviario

devono garantire un servizio affidabile e puntuale che può essere

sostenuto anche attraverso adeguati interventi di manutenzione

e ristrutturazione del proprio parco treni. Tale manutenzione im-

plica però l’utilizzo di componenti progettati e costruiti molti anni

fa, oggi molto difficili da reperire. Ed è proprio in questa situazione

che la manifattura additiva può aiutare l’industria dei trasporti a

risolvere il problema. Ricostruire le parti da sostituire utilizzando

gli stessi materiali e gli stessi processi sarebbe infatti troppo one-

roso, dato che gli strumenti e i metodi di produzione potrebbero

anche non essere più disponibili. In più, la produzione in piccoli

lotti o sporadica potrebbe risultare di difficile programmazione. La

prototipazione e la stampa in 3D riducono questo tipo di problemi,

partendo dall’ingegneria inversa dei componenti originali.

Differentemente dal passato, è oggi possibile produrre rapida-

mente e convenientemente anche piccoli quantitativi di appa-

rati. Questa modalità rivoluzionaria di produzione, rappresentata

dalla stampa in 3D, viene già impiegata con successo per ridurre i

tempi di manutenzione e i cicli di ristrutturazione, soddisfacendo

appieno la necessità di mantenere il materiale rotabile in campo

e l’esigenza di fornire un servizio ottimale. Parker impiega diversi

processi di manifattura additiva, incluse la stereolitografica (SLA),

la stampa con tecnologia a estrusione di filo (FDM) e la sinteriz-

zazione laser (SLS), per progettare e costruire prototipi e compo-

nenti specifici per le diverse esigenze dei clienti. Grazie a queste

tecniche innovative è possibile creare in maniera conveniente e

rapida prodotti all’avanguardia, capaci di supportare gli operatori

ferroviari nel fornire un servizio efficiente, a costi contenuti e privo

di interruzioni.

•

Parker Hannifin Italy -

www.parker.com*Nota:

Dave Walker, Market Development Manager for Rail

Foto tratta da www.pixabay.com

L’impiego dei nuovi materiali non metallici

consente di ridurre il peso dei veicoli

migliorandone l’efficienza

Parker impiega diversi processi

di manifattura additiva, quali la stereolitografica,

la stampa con tecnologia a estrusione di filo e la sinterizzazione laser