NOVEMBRE 2013

FIELDBUS & NETWORKS

77

per esempio, ha come naturale ‘compagni’ di rete host Profibus DP

(basato sullo strato fisico di RS485, orientato ai processi continui e

adatto all’impiego in ambienti pericolosi) e Profinet (più a suo agio

con i processi batch e l’integrazione con la rete aziendale). Gli utiliz-

zatori di Foundation Fieldbus H1 trovano la combinazione ideale nella

variante High Speed Ethernet (HSE) di Fieldbus Foundation. Anche

il protocollo Hart nella sua versione cablata in modalità mista offre

funzionalità di configurazione remota per mezzo di una connessione

condivisa via multiplexer a una postazione operatore.

Le possibilità di connessione per la condivisione delle informazioni

non si esauriscono con la rete host: quest’ultima può essere connessa

alla più tradizionale rete aziendale, tipicamente una rete Ethernet,

estendendo la manipolazione delle informazioni raccolte anche ai

sistemi MES/ERP.

Evoluzione del controllo

La molteplici modalità di comunicazione tra nodi e dispositivi di

controllo e il transito bidirezionale di informazioni accessorie come

allarmi, dati di configurazione e modalità di funzionamento hanno

portato a un’evoluzione delle strategie di controllo, che negli anni

ha visto un progressivo spostamento dell’attenzione verso il campo.

Nei sistemi analogici basati sugli anelli di corrente 4-20 mA il con-

trollo di processo era tipicamente centralizzato: i segnali dei vari sen-

sori venivano portati a una centralina di controllo che provvedeva a

generare le uscite per modulare l’azione degli attuatori. Le operazioni

di configurazione e taratura dovevano essere effettuate localmente,

nodo per nodo, spesso sconnettendo i singoli dispositivi.

Con l’introduzione dei sistemi digitali l’elaborazione dei segnali da

parte del controllore centrale avviene in formato numerico e, nel caso

dei bus di campo, diventa possibile utilizzare lo stesso canale di co-

municazione per veicolare le informazioni di configurazione e taratura.

I primi passi verso la decentralizzazione sono segnati dall’introduzione

di PLC e DCS, controllori che gestiscono l’automazione di processo

localmente alle varie parti dell’impianto e che inviano i dati di su-

pervisione a una console operatore comune. Con l’evolvere della

tecnologia microelettronica, poi, è diventato possibile incrementare

l’intelligenza integrata nella strumentazione sul campo, fino a inclu-

dere funzionalità di controllo vere e proprie (per esempio dei blocchi

PID). Questo ha portato all’implementazione di strategie di controllo

basate su anelli locali, in quello che viene chiamato un sistema di

controllo sul campo (FCS, Field Control System).

Nei sistemi FCS sono in genere presenti due tipi di rete: quella di

campo, che implementa le principali funzioni del controllo di processo,

e la rete host, cui afferiscono le postazioni operatore e un controllore

centralizzato che si occupa del controllo discreto e del coordinamento

delle operazioni. Il costo dei nodi intelligenti necessari a implemen-

tare questo tipo di soluzione altamente distribuita vengono compen-

sati dal risparmio sull’hardware dei controllori centralizzati.

Sicurezza e ridondanza

L’evoluzione dei bus di campo nell’industria di processo non può pre-

scindere dall’esigenza di operare in ambienti a rischio, per esempio

in presenza di gas o liquidi infiammabili. Questo ha comportato lo

sviluppo di un’attenzione superiore agli aspetti di sicurezza e dispo-

nibilità rispetto a quanto richiesto dall’automazione manifatturiera. I

bus orientati al controllo di processo non possono permettere che si

verifichino scariche elettriche con un’energia tale da innescare una

reazione di combustione: questo significa evitare circuiti induttivi o

capacitivi, che possano accumulare energia sufficiente per una scin-

tilla, e prevedere l’uso di barriere che consentano di ridurre l’energia

immessa sul bus steso all’interno degli ambienti a rischio. Gli anelli di

corrente 4-20 mA sono stati pensati per soddisfare automaticamente

questi requisiti di sicurezza; le cose si complicano invece per le con-

nessioni a bus, visto che la riduzione di corrente deve essere vista in

termini cumulativi di tutti i dispositivi afferenti allo stesso segmento.

Questo si traduce in una riduzione del numero massimo di nodi in-

stallabili sullo stesso segmento e al ricorso ad alimentatori speciali e

circuiti sofisticati che limitano la corrente massima erogata in confor-

mità alle normative antiesplosione. Due delle soluzioni più diffuse in

questo ambito vanno sotto il nome di Entity e Fisco (Fieldbus Intrinsi-

cally Safe Concept). Nell’industria di processo un guasto all’impianto

può avere conseguenze disastrose non solo in termini economici, ma

anche d’incolumità del personale e di contaminazione dell’ambiente.

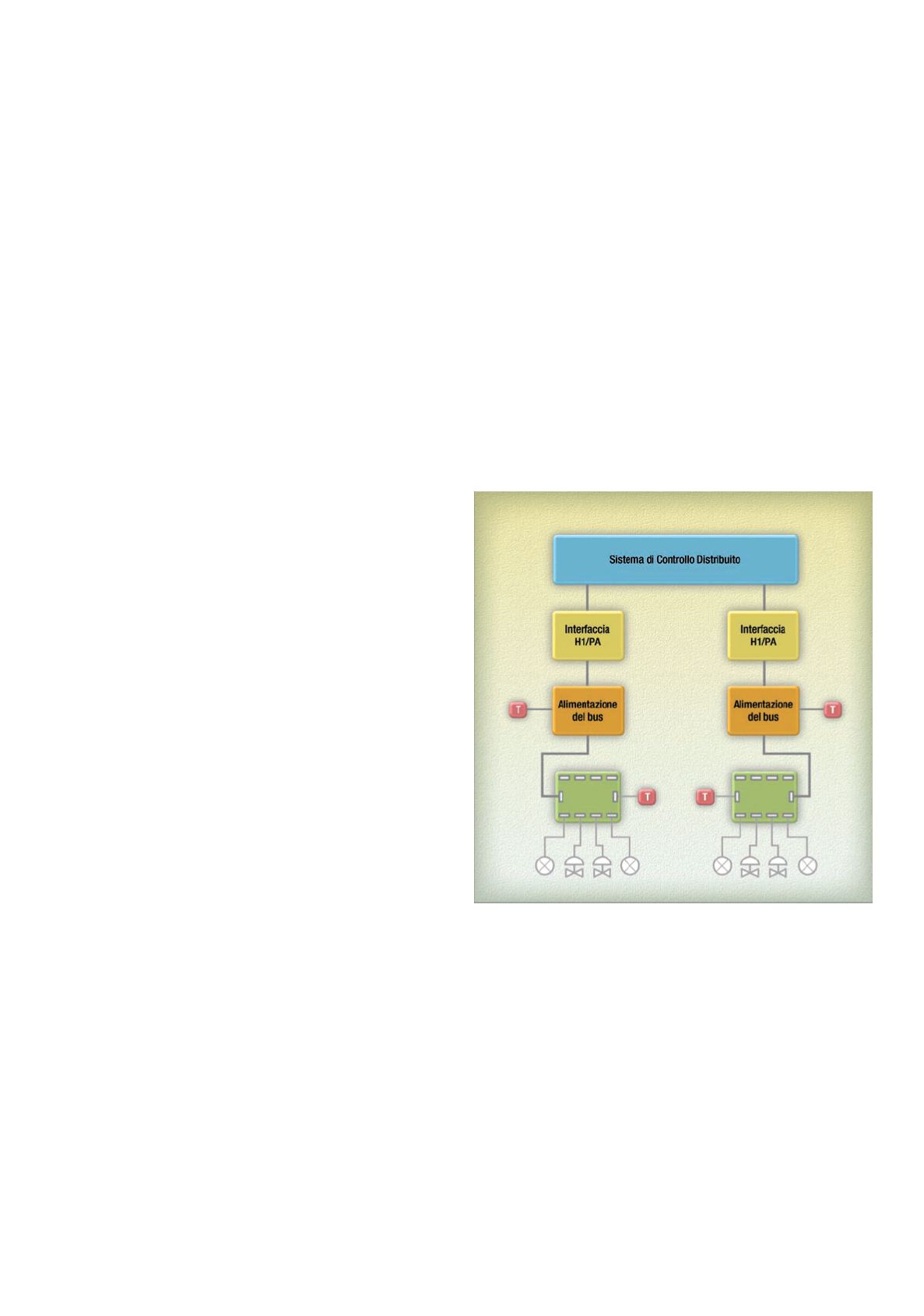

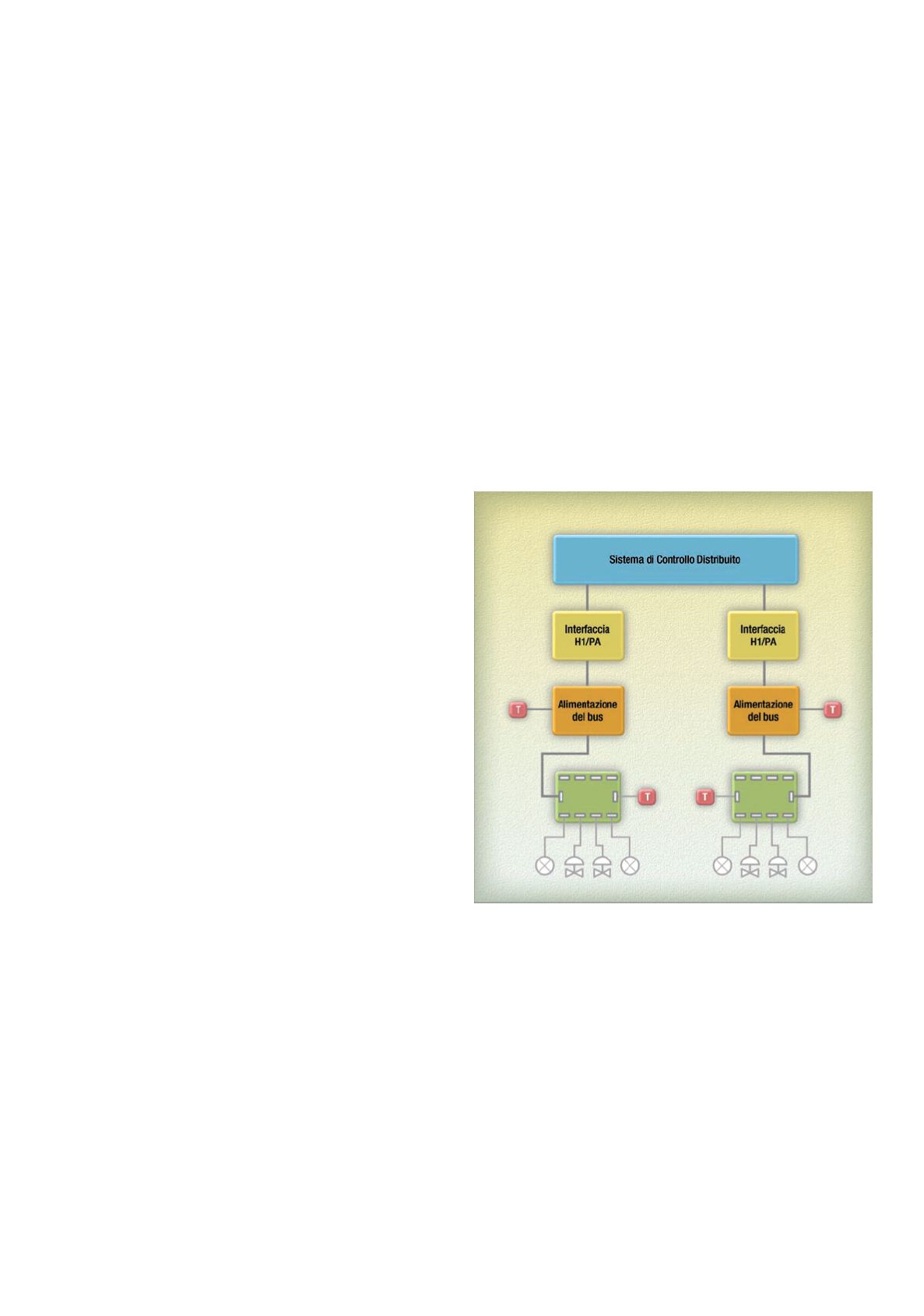

È quindi particolarmente sentita la domanda di meccanismi di ridon-

danza che impediscano al guasto di un nodo o di un segmento di

compromettere il normale funzionamento dell’impianto. Nonostante

le specifiche originali di Profibus PA e FF H1 non prevedano funzioni

dedicate a questo aspetto, tutti i produttori offrono soluzioni in grado

di replicare interi segmenti, comprensivi di interfacce, alimentatori,

cavi e strumentazione sul campo.

In questi casi, il sistema di controllo implementa un meccanismo de-

cisionale che gli permette di capire se un determinato segmento è

affetto da problemi, così da escluderlo a favore del segmento sano. Il

numero di nodi per segmento viene generalmente limitato per evitare

che in caso di guasto vengano compromesse porzioni troppo estese

dell’impianto. Questa è una condizione che viene automaticamente

esclusa dal ricorso al controllo distribuito sul campo (FCS), in cui ogni

strumento fa parte di un anello locale (eventualmente duplicabile).

I bus di campo utilizzati nel controllo di processo devono

prevedere l’implementazione di una forma di ridondanza