Versione HTML di base

SETTEMBRE 2012

FIELDBUS & NETWORKS

37

di automazione e di comunicazione in-

dustriale. Il tema è quello della raccolta

dati da sensori distribuiti e da strumenti

di laboratorio che spesso non sono facili

da integrare nei sistemi industriali. Ecco

l’esperienza PAT di una primaria azienda

di produzione di farmaci antitumorali, sta-

bilimento italiano appartenente a uno dei

maggiori gruppi multinazionali del settore

life-science.

Il caso pratico

Nel caso in questione, una volta identi-

ficate con degli specialisti le misure da

effettuare si è passati alla selezione dei

sensori e degli strumenti da collegare al

sistema di acquisizione dati: alcuni di essi

erano sensori di tipo tradizionale, con in-

gressi analogici (4-20 mA, 0-10 Vc.c., ±5

V ecc.). Per questi si è proceduto alla

selezione di accurati sistemi di acquisi-

zione dati, che potessero acquisire il dato

analogico, digitalizzarlo e normalizzarlo

in scala adeguata, per poi renderlo dispo-

nibile tramite bus o direttamente in rete

Ethernet industriale agli altri livelli.

Altri sensori e strumenti, già dotati d’in-

telligenza e digitalizzazione, rendono il

dato già accessibile ai sistemi tramite

bus o rete industriale. Il problema è che

non esiste standard, ossia una ‘norma-

lizzazione’ dei bus e/o protocolli da uti-

lizzare per la comunicazione tra sensori

intelligenti, strumenti e sistemi di diversi

vendor. Il cliente aveva la necessità di col-

legare sensori e sistemi per spettroscopia

NIR (Near-Infra-Red) e Ftir (IR a trasfor-

mata di Fourier), sensori e gascromato-

grafi Hplc, oltre a termocamere, sensori

di BOD, BOC, PH, contaparticelle e laser

per ppm di gas ecc. Ecco allora che sono

venuti in aiuto gli standard industriali e

alcuni prodotti specifici per normalizzare

i protocolli a livello di gateway. Da un

lato la decisione è stata quella di utiliz-

zare OPC in tutte le comunicazioni in cui

era possibile, cercando di fare confluire

tutto sulla rete Ethernet di stabilimento

con protocollo Modbus TCP. Ove questo

non era possibile la scelta è stata quella

di utilizzare dispositivi QuickServer (pro-

dotti da FieldServer, azienda distribuita

e supportata in Italia da ServiTecno), che

consentono in modo semplice, efficace,

estremamente preciso e poco costoso

di collegare qualunque bus di campo e

protocollo al mondo Ethernet e allo stan-

dard Modbus TCP. Una volta acquisito e

messo sulla rete il dato si procede alla

storicizzazione nel sistema Proficy Histo-

rian di GE Intelligent Platforms, utilizzato

come datawarehouse dal quale attingere

per tutte le rielaborazioni e correlazioni

necessarie per l’analisi dei dati.

Ecco dunque i

quattro i passi da

seguire: prima di

tutto preparare

i dati. Si tratta

di un passaggio

critico, in cui l’in-

gegnere di pro-

cesso abbina dati

di processo e di

qualità in un unico

database. Lo stru-

mento dovrebbe

essere in grado

di unire insieme i

vari database. È

necessario prepa-

rare con accuratezza i dati (per i vari passi

nel processo) per un batch completo. Si

procede quindi alla visualizzazione del

batch. Uno strumento di visualizzazione

buono consente al process engineer di

presentare i dati storici del batch come

trend, scatter plot, istogrammi, analisi di

frequenza ecc., per meglio visualizzare e

analizzare i trend a lungo termine. Un tool

integrato con questa applicazione aiuta a

determinare le relazioni nascoste tra le

interazioni di processo e i parametri di

qualità.

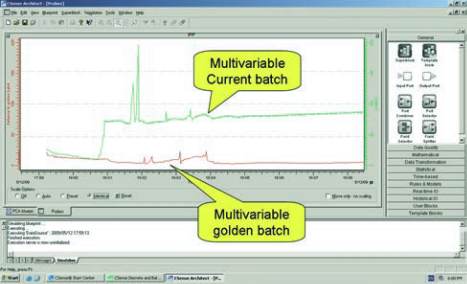

Lo strumento dovrebbe fornire dati di

processo integrati per batch multipli. Suc-

cessivamente si passa ai modelli e alla

simulazione. A questo punto, il process

engineer ha bisogno di creare un’imma-

gine dell’andamento del golden batch. Lo

strumento deve creare tale immagine ba-

sata su variazioni di batch definite per il

golden batch e per gli altri batch. Esistono

molti algoritmi statistici disponibili, quali

PCA (Principal Component Analysis), PLS

(Partial Least Square), decision tree ecc.,

che possono fare questa funzione. PCA è

l’algoritmo generalmente più usato per

catturare l’immagine dell’andamento del

batch e identificarne le cause. Infine, si

arriva all’implementazione dell’azione. I

veri benefici che derivano da un’analisi in-

telligente, basata sui dati, non si possono

vedere se non la

si implementa.

Sono disponibili

strumenti che

abilitano a ese-

guire l’analisi

come parte di

SOP (Standard

Operating Pro-

cedure) e digi-

talizzare la SOP

su automazione

a Livello 1. Si

possono defi-

nire le regole

basate sulla conoscenza acquisita dai

dati passati, così come sull’esperienza di

processo disponibile.

‘Prevenire’ è meglio che

‘reagire’

Uno strumento di batch troubleshooting

online aiuta in modo significativo a pre-

venire dispendiose cadute di batch e a

migliorare qualità, rendimento e produtti-

vità. La maggior parte degli strumenti di-

sponibili sul mercato si limitano a gestire

le eccezioni e a monitorare la qualità. Se

da un lato questo è importante per for-

nire ai clienti prodotti di qualità, dall’altro

difficilmente giustifica per l’azienda pro-

duttrice il rapporto di costo qualità/ROI.

L’approccio ottimale è quello che tende

a ridurre gli scarti e si può ottenere so-

lamente con una gestione della qualità

preventiva invece che reattiva.

ServiTecno

Se si riescono a determinare i fattori che influenzano il

golden batch e analizzare i gap rispetto agli altri batch, si può

garantire la ripetibilità del golden batch

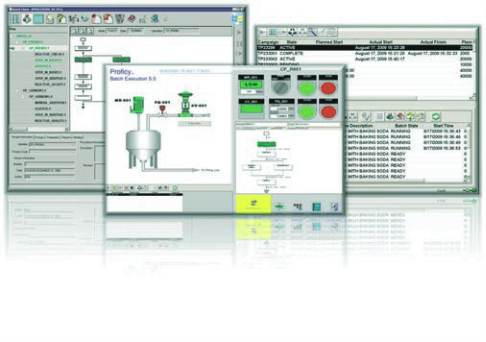

Il sistema Proficy Historian di GE Intelligent Platforms è

utilizzato come datawarehouse per la storicizzazione dei dati

Fonte: www.leanvalidation.eu

Fonte: www.ge-ip.com