Aprile 2018

Automazione e Strumentazione

ALIMENTARE

approfondimenti

28

Un tipico processo

clean-in-place

(CIP)

richiede notevoli quantità d’acqua, energia

e prodotti chimici. Si stima che negli stabili-

menti per la produzione di alimenti

la pulizia

delle apparecchiature richieda mediamente il

20% del tempo

della giornata lavorativa, tempo

durante il quale gli impianti non sono produttivi.

L’uso dell’energia varia secondo il processo;

uno stabilimento che produce latte, ad esempio,

usa il 13% dell’energia nei processi CIP, men-

tre un impianto di produzione di latte in polvere,

formaggio e grano utilizza il 9% dell’energia

per tali processi

[1]

. In un impianto che produce

conserve di frutta a Manchester, in Inghilterra,

è stato rilevato che la pulizia dei tubi nella sala

della frutta è l’

attività che consuma più acqua

(il 17% del consumo idrico totale)

[2]

.

Molte aziende non hanno un’idea chiara delle

prestazioni dei loro sistemi CIP, per cui è fre-

quente da parte loro l’introduzione di misure

supplementari per salvaguardare la

conformità

alle norme sanitarie

, con la con-

seguenza di incrementare oltre

il necessario i consumi di acqua,

energia e prodotti chimici per evi-

tare problemi di contaminazione.

Molte altre hanno migliorato i lo-

ro processi CIP ‘manualmente’,

introducendo lievi cambiamenti:

ad esempio cambiando le concen-

trazioni chimiche o regolando il

tempo impiegato in ogni fase di

tali processi.

Pochissimi produttori del settore

alimentare, tuttavia, hanno adot-

tato strumenti che incrementano

realmente l’

efficienza del pro-

cesso CIP

. In un sondaggio informale condotto

da

Schneider Electric

presso i clienti del settore

alimentare in Francia, solo il 12% riteneva che i

sistemi fossero efficienti ma solo il 18% degli

intervistati aveva cominciato a valutare metodi

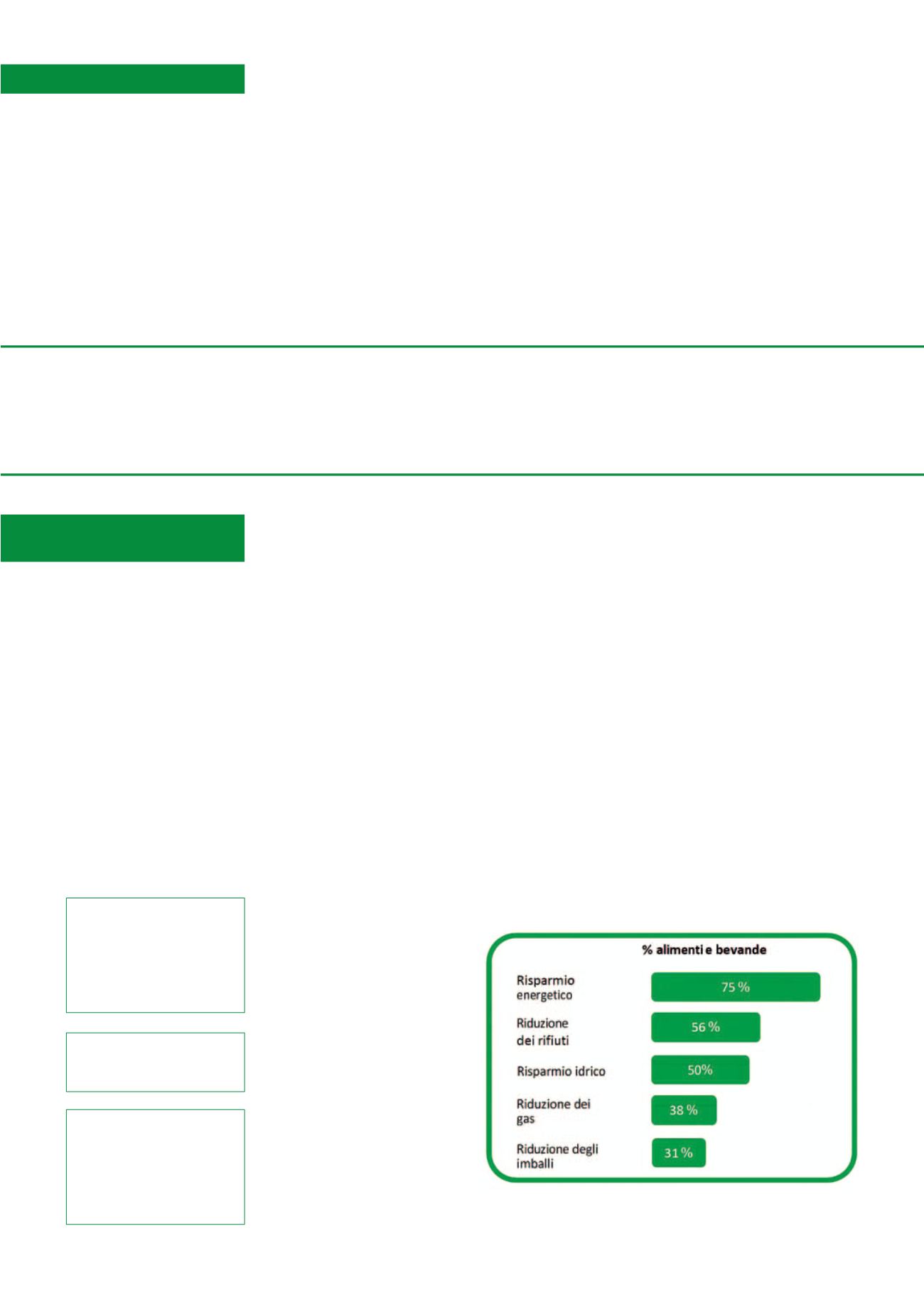

adeguati per ottimizzare i processi CIP. I marchi

di riferimento del settore, tuttavia, indicano chia-

ramente che la riduzione dei rifiuti e l’efficienza

idrica ed energetica (cfr.

υ

figura 1

) richiedono

un miglioramento

[3]

.

È una situazione che deve cambiare. Sfruttando

tutte le possibilità dell’innovazione tecnologica,

gli operatori degli impianti oggi possono calco-

lare la combinazione ottimale di acqua, prodotti

chimici, temperatura e flusso per rispettare gli

standard di sicurezza, riducendo di almeno il

20% i costi energetici e le interruzioni per le

operazioni di pulizia. Tutte le fasi del processo,

inoltre, possono essere tracciate facilmente e

documentate automaticamente, semplificando i

controlli effettuati in occasione delle ispezioni.

Benjamin Jude

Eric Lemaire

UNA NUOVA OPPORTUNITÀ DI EFFICIENZA PRODUTTIVA

Ottimizzare i processi clean-in-place

nell’industria alimentare

A FIL DI RETE

www.schneider-electric.itFigura 1 - Principali priorità per la sostenibilità del settore alimentare

e dei beni di consumo

GLI AUTORI

B. Jude, Global Solutions Architecht,

F&B Vertical Expert di Schneider

Electric; E. Lemaire, F&B Group Mar-

keting Director di Schneider Electric.

PER SAPERNE DI PIÙ

Il presente articolo è tratto dal White

Paper: “L’ottimizzazione dei pro-

cessi CIP nell’industria alimentare”

di B. Jude e E. Lemaire.

Schneider Electric ottimizza la tecnologia clean-in-place che consente agli operatori degli impianti di

tagliare i costi, rispettando l’ambiente e le normative in materia di sicurezza. Ottimizzando i processi CIP

è possibile oggi incrementare l’efficienza della produzione di almeno il 20%, migliorando il tracciamento

dei consumi nelle varie fasi dei cicli di pulizia.