La nuova digital enterprise industry solution di Siemens semplifica la costruzione di macchinari industriali complessi

La soluzione consente di implementare un processo di progettazione modulare che aumenta la flessibilità e il riutilizzo dei dati in progettazione. La valutazione della macchina in un ambiente virtuale grazie a un “gemello digitale” permette la riduzione dei prototipi fisici.

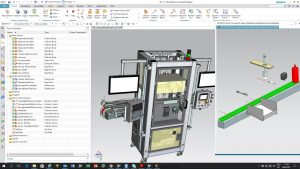

Siemens ha realizzato una nuova soluzione per il settore machinery, Advanced Machine Engineering, rivolta ai costruttori che devono fronteggiare le sfide della crescente complessità dei prodotti abbinata alla richiesta di tempi di consegna rapidi. La soluzione fornisce una piattaforma che collega tutti i dati di ingegneria meccanica, elettrica e software, offrendo a tecnici e progettisti l’accesso a un prototipo completamente digitale, o gemello digitale, che può essere collaudato virtualmente lungo tutto il processo di sviluppo. Una piattaforma così concepita favorisce la collaborazione e contribuisce a ridurre i tempi di sviluppo, i rischi e i costi di fornitura, aumentando il grado di soddisfazione del cliente in fase di implementazione e installazione.

La soluzione adotta una strategia di sviluppo modulare, che individua parti e processi comuni all’interno di una famiglia di prodotti, definendo al tempo stesso moduli funzionali che possono essere modificati facilmente per soddisfare i requisiti specifici di ogni cliente e le richieste di modifiche. L’utilizzo di tecniche multidisciplinari avanzate consente di passare da un processo di sviluppo seriale a un processo più parallelo, per gestire efficacemente i requisiti dei macchinari con l’obiettivo di soddisfare o superare le aspettative del cliente. Advanced Machine Engineering consente di sviluppare i prodotti con processi paralleli e gestire la supply chain in modo da migliorare la qualità dell’assemblaggio fin dal primo montaggio. Questo approccio si traduce in una riduzione dei tempi di sviluppo e degli inventari di componenti, oltre che nella capacità di integrare una gamma più ampia di funzionalità delle macchine.

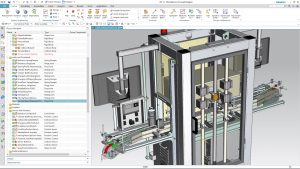

La nuova soluzione sfrutta la progettazione meccatronica, mettendo a disposizione  un’infrastruttura comune nella quale le attività di progettazione meccanica, elettrica e software procedono in parallelo. Definendo un linguaggio comune a tutte le discipline, denominato “digital thread”, è possibile realizzare una collaborazione parallela fin dalle primissime fasi di sviluppo di un prodotto, favorendo anche il riutilizzo di progetti esistenti. Ad esempio, i progettisti meccanici possono utilizzare i modelli concettuali per la progettazione dettagliata; i progettisti elettrici possono usare i dati del modello per scegliere i sensori e gli attuatori più adatti a ogni macchina; e i tecnici dell’automazione possono sfruttare i dati delle camme e delle sequenze operative ricavati dal modello per sviluppare il software. La soluzione consente di ridurre il numero di prototipi fisici necessari lungo il ciclo di sviluppo, accorciando i tempi di sviluppo del prodotto e il time-to-market.

un’infrastruttura comune nella quale le attività di progettazione meccanica, elettrica e software procedono in parallelo. Definendo un linguaggio comune a tutte le discipline, denominato “digital thread”, è possibile realizzare una collaborazione parallela fin dalle primissime fasi di sviluppo di un prodotto, favorendo anche il riutilizzo di progetti esistenti. Ad esempio, i progettisti meccanici possono utilizzare i modelli concettuali per la progettazione dettagliata; i progettisti elettrici possono usare i dati del modello per scegliere i sensori e gli attuatori più adatti a ogni macchina; e i tecnici dell’automazione possono sfruttare i dati delle camme e delle sequenze operative ricavati dal modello per sviluppare il software. La soluzione consente di ridurre il numero di prototipi fisici necessari lungo il ciclo di sviluppo, accorciando i tempi di sviluppo del prodotto e il time-to-market.

La riduzione dei prototipi fisici e dei relativi costi è ulteriormente favorita dall’utilizzo di gemelli digitali completi delle macchine, che possono essere realizzati per progettare, collaudare e mettere in funzione nuovi prodotti. Sfruttando le soluzioni complete di Siemens per la digital enterprise si possono sviluppare velocemente progetti concettuali che consentono di simulare l’effetto di variabili quali gravità e attrito e le prestazioni di impianti elettrici, idraulici e pneumatici. Utilizzando i gemelli digitali per la messa in funzione virtuale si ottiene un ciclo di sviluppo più efficiente che consente di collaudare il prodotto ancor prima di costruirlo. Individuando eventuali problemi nelle fasi iniziali del ciclo di sviluppo si evitano ritardi costosi in fase di implementazione o ancora più a valle del processo.

Contenuti correlati

-

SICK partecipa all’edizione 2024 di SPS Italia con tante novità sulla sensoristica

Soluzioni personalizzate per un futuro su misura. Da qui parte SICK a SPS Italia, la fiera sulla tecnologia e l’innovazione diventata un punto di riferimento per il comparto manifatturiero italiano. Appuntamento a Fiere di Parma, dal 28 al...

-

Commend: comunicazioni efficienti a prova di “rumore” e “sicurezza”

Quando il rumore aumenta, le comunicazioni devono essere ancora più chiare. Lo sa bene Commend Italia, specialista in sistemi di comunicazione e sicurezza, che ha collaborato con il Gruppo Pittini, produttore europeo specializzato in acciai lunghi per l’edilizia...

-

Schneider Electric presenta EcoStruxure Secure Connect

Schneider Electric va incontro alle crescenti esigenze di cybersecurity in ambito industriale proponendo EcoStruxure Secure Connect. Nel settore dell’automazione industriale, stiamo assistendo a un aumento significativo di macchine installate e connesse, per le quali la cybersecurity rappresenta un requisito fondamentale. Da...

-

NSK partecipa allo sviluppo di una mano robotica altamente personalizzabile

NSK e il Centro Aerospaziale Tedesco (DLR, Deutsches Zentrum für Luft- und Raumfahrt) stanno sviluppando una mano robotica che aiuterà ad automatizzare attività manuali, in particolare nell’industria dei servizi. Il concetto ruota attorno a una mano robotica...

-

Siemens presenta uno dei dispositivi di gestione dei circuiti terminali più innovativi al mondo

Siemens ha sviluppato uno dei dispositivi di gestione dei circuiti più innovativi al mondo, grazie all’adozione di una tecnologia di commutazione elettronica all’avanguardia. Sentron ECPD (Electronic Circuit Protection Device) è in grado di interrompere elettronicamente il circuito...

-

Siemens, Universal Robots e Zivid collaborano per l’approvvigionamento intralogistico

Siemens, Universal Robots (UR) e Zivid hanno unito le forze per creare una soluzione innovativa che ottimizza l’automazione del magazzino e risolve le sfide persistenti delle attività di gestione intralogistica. Il trio ha presentato questa soluzione in...

-

Il futuro prossimo dell’automazione

La sempre più rapida evoluzione dei mercati internazionali richiede una chiara identificazione delle principali tendenze che influenzeranno e plasmeranno l’automazione industriale nel 2024 e oltre. Omron condivide sei previsioni per il prossimo futuro. Leggi l’articolo

-

Hyper-light Carbon: il nuovo materiale con cui Prosilas migliora la stampa 3D

Gli sviluppi più interessanti nell’ambito dell’additive manufacturing riguardano i materiali, che sono gli elementi in grado di conferire caratteristiche uniche ai manufatti: robustezza, leggerezza, qualità superficiale… Con oltre 20 anni di esperienza nel settore della stampa 3D,...

-

Visualizzazione immersiva in tempo reale: collaborazione fra Siemens e Nvidia

Siemens ha annunciato che approfondirà la sua collaborazione con Nvidia per contribuire alla creazione del metaverso industriale. Siemens sta portando la visualizzazione immersiva alimentata dalle nuove API Nvidia Omniverse Cloud nella piattaforma Siemens Xcelerator, promuovendo un maggiore...

-

Metaverso e mondi virtuali per le imprese

Si diffonde la convinzione che l’industria sia uno dei settori più rilevanti di impatto del metaverso. I dirigenti del settore manifatturiero sembrano fiduciosi che il Metaverso Industriale possa rappresentare una grande promessa per il settore. I casi...